Bearbeiten von Teflon®-Fluorpolymer mittels DLMP®

Verwandte Bezeichnungen: |

Fluon®, Teflon® |

Chemische Bezeichnungen: |

PTFE, Poly(tetrafluorethylen), Poly(difluoromethylen), Poly(tetrafluoroethen), Poly(1,1,2,2-tetrafluoroethylen) |

Hersteller: |

AGC Chemicals |

Polytetrafluorethylen (PTFE) ist allgemein unter dem Markennamen Teflon® bekannt. Es ist ein synthetisches Fluorpolymer, das vor allem für seine Antihaft-Fähigkeiten, seine wasserabweisenden Eigenschaften, seine Chemikalienbeständigkeit und Feuerfestigkeit bekannt ist. Aufgrund seiner außergewöhnlichen Eigenschaften eignet sich Teflon® für die anspruchsvollsten Umgebungen bei Anwendungen im Verbraucher-, Industrie- und Luft- und Raumfahrt-Bereich.

Die in der Molekularstruktur dominierende Fluorkohlenstoffverbindung sorgt für die Widerstandsfähigkeit gegen die aggressivsten Chemikalien, darunter Fluorwasserstoffsäure. Teflon zeigt auch eine sehr hohe Spannungsfestigkeit, kombiniert mit einem hohen Schmelzpunkt (327 °C) und Flexibilität bei niedriger Temperatur (bis zu -79 °C) auf.

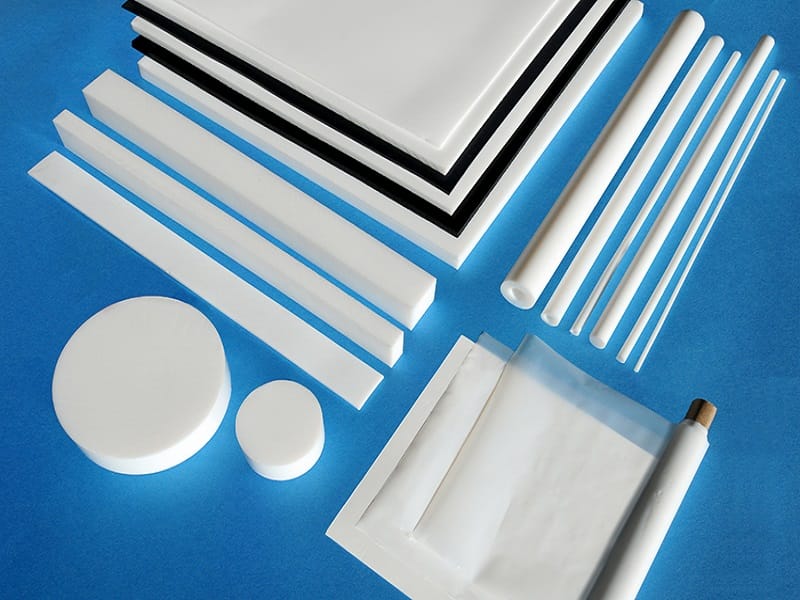

Teflon ist in vielen Formen und Farben erhältlich, am häufigsten als Platten, Rohre und Stagen. Die üblichen Farben sind weiß und schwarz. Teflon® ist in der Regel chemisch rein, d.h. ohne Weichmacher oder Füllstoffe.

Teflon® und DLMP®-Technologie

Durch seine Materialeigenschaften, z. B. den hohe Schmelzpunkt und das Fehlen der chemischen Vernetzung, ist Teflon® ideal für die DLMP™-Technologie (Digital Laser Material Processing bzw. digitale Laser-Materialbearbeitung) geeignet. Diese Technologie nutzt Laserenergie, um Form oder Aussehen eines Materials zu verändern. Die Laserenergie bewirkt bei Teflon® einen Materialabtrag und eine Materialveränderung. Teflon® eignet sich für die Bearbeitungsverfahren des Laserschneidens, Lasergravierens und Lasermarkierens. Die Laserenergie kann das Material abtragen und somit schneiden, garvieren und markieren oder die Eigenschaften der Oberfläche verändern, um eine sichtbare Markierung zu erzeugen.

Weitere Informationen finden Sie in unserem Whitepaper zur Laser-Materialbearbeitung.

Abtrag von Material

Teflon ist ein hervorragender Absorber von CO2-Laserstrahlung (Wellenlänge=10,6 μm). Wenn Teflon Laserenergie absorbiert, wandelt es rasch Lichtenergie in Molekülschwingungen (Wärme) um. Bei ausreichender Wärme erfährt Teflon thermischen Abbau, wobei die Molekülbindungen an verschiedenen Stellen seiner Molekularstruktur sauber gebrochen werden, ohne nennenswerten Abbau der Grundeinheit. Material, das sich direkt im Laserstrahlpfad befindet, verdampft und läßt ein feines Teflon-Pulver zurück.

Aus diesen Gründen werden CO2-Laser häufig für die Materialabtragung von Teflon eingesetzt. Das Material, das sich leicht außerhalb des Brennpunktes oder des Laserpfads befindet, leitet etwas Wärme, jedoch nicht genügend für einen vollständigen und gründlichen Abtrag. Dieser Bereich der thermischen Beeinflussung wird häufig als die Wärmeeinflusszone oder WEZ bezeichnet. Im Fall von Teflon ist praktisch keine WEZ vorhanden, da Teflon eine hohe Schmelztemperatur hat. Angrenzende Flächen können der durchgeleiteten Wärme standhalten, ohne zu schmelzen oder zu kochen. Etwaige Wärmeeffekte können durch die Auswahl einer für die gegebene Materialstärke angemessenen Laserleistung minimiert werden.

Veränderung von Werkstoffeigenschaften

Wie erwähnt, absorbiert Teflon ohne weiteres 10,6 µm Laserenergie und trägt sauber ab. Der CO2-Laser ist jedoch beim Erzeugen von Kontrast wirkungslos. Faserlaser mit 1,06 µm Wellenlänge sind ebenfalls wirkungslos beim Erzeugen von Kontrast auf reinem weißem Teflon. Bei dieser Wellenlänge wird Teflon in der Tat häufig als ein Lichtdiffusor genutzt. Es gibt jedoch eine Methode zum Erzeugen von Kontrast auf schwarzem Teflon. Das zum Herstellen von schwarzem Teflon verwendete Kohlenstoffpigment absorbiert Faserlaserenergie sehr gut. Diese Energie wird in Wärme umgewandelt, die von der Polymermatrix durchgeleitet wird. Richtig gesteuert beginnt das Polymer zu kochen, wodurch ein größerer Oberflächenbereich geschaffen wird. Die zusätzlichen Oberflächen brechen, was zu einer grauweißen Markierung mit hohem Kontrast auf schwarzem Teflon führt. Dieser Prozess, manchmal als Bleich- oder Schaumbildung bezeichnet, hinterlässt keine Rückstände oder Pulver und die markierten Bereiche behalten die Eigenschaften von Teflon.

Lasermarkieren (Oberfläche)

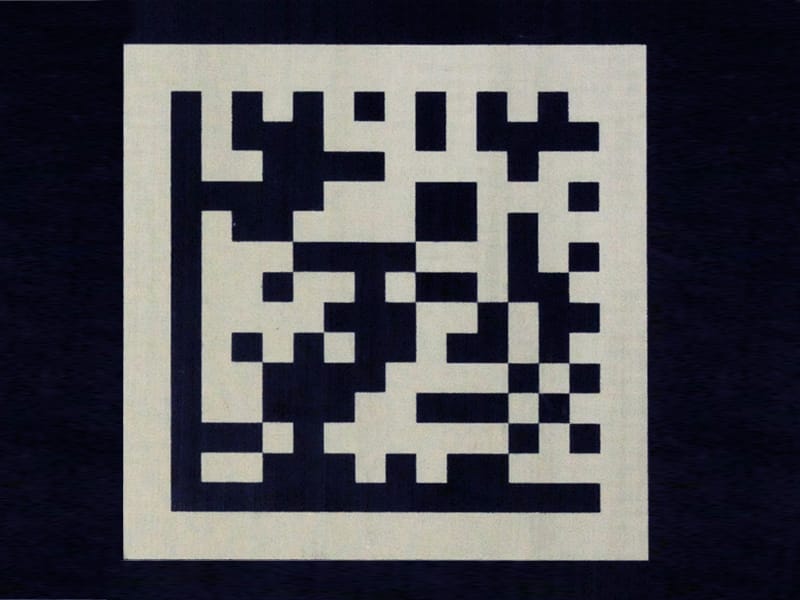

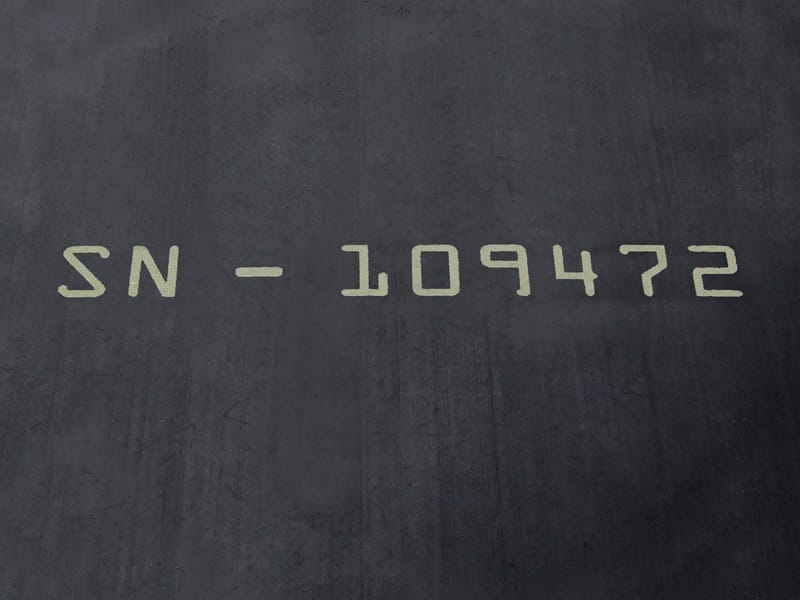

Schwarzes Teflon® kann mit einem Faserlaser markiert werden, um Informationen wie beispielsweise Zahlen, Text, Barcodes und sogar Fotos, aufzubringen. Die Markierung ist dauerhaft und weist einen hohen Kontrast auf; sie ist dadurch eine attraktive Alternative zum Tintendruckverfahren. Das Beispiel zeigt eine auf der Oberfläche von schwarzem Teflon® markierte Seriennummer.

Kombinierte Bearbeitungsverfahren

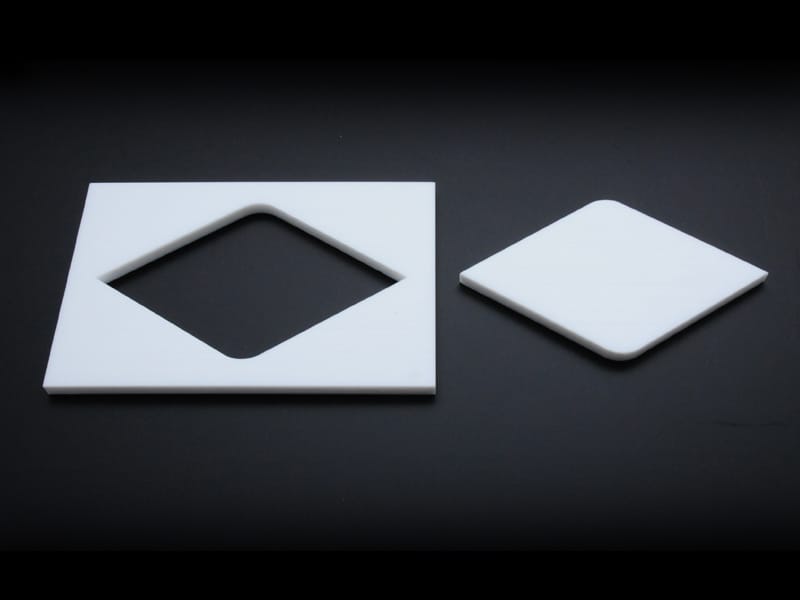

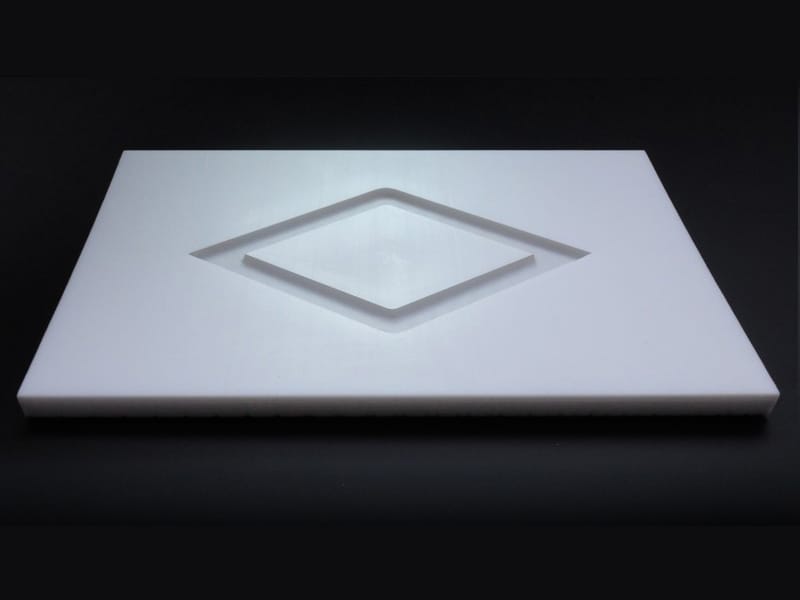

Mit Teflon® können verschiedene Bearbeitungsverfahren durchgeführt werden, ohne das Material bewergen oder neu befestigen zu müssen. Auf dem Beispielbild ist zu erkennen, wie anhand kombinierter Bearbeitungsverfahren ein Teil Teflon® aus einer Platte ausgeschnitten, eine Rautenform in das Material graviert und die Oberfläche mit einer Seriennummer markiert wurde. Bei kombinierten Bearbeitungsverfahren wird immer erst graviert und markiert, dann geschnitten.

Erwägungen zu Umwelt, Gesundheit und Sicherheit

Interaktionen zwischen Laser und Material erzeugen fast immer Gase und/oder Partikel. Der primäre Zersetzungsmechanismus von Teflon® bei den Laserabtrag-Bearbeitungsverfahren besteht in der Spaltung. Kleinere Teflon-Partikel werden vom Material abgetragen und als feines weißes Pulver abgeschieden. Gasförmige Ableitungen sind ebenfalls vorhanden und umfassen Carbonylfluorid, Fluoroform, Hexafluoropropylen und Tetrafluoropropylen. Diese Gase und Partikel sind in Übereinstimmung mit den behördlichen Vorschriften nach draußen abzuführen. Alternativ können die Ableitungen bzw. Abströmungen zuerst in einer Filteranlage behandelt und dann nach draußen abgeführt werden. Einige Materialien neigen dazu, während der Laserbearbeitung entflammbare Nebenprodukte zu produzieren. Deshalb sollte die Laserbearbeitung stets unter Aufsicht erfolgen.