Procesamiento de Poliimida Kapton® con DLMP®

Nombres relacionados: |

Kapton® FN, Kapton® HN, Kapton® HPP-ST, Película de poliimida |

Nombres químicos: |

poli-oxidifenileno-piromelitimida |

Fabricantes: |

DuPont™ |

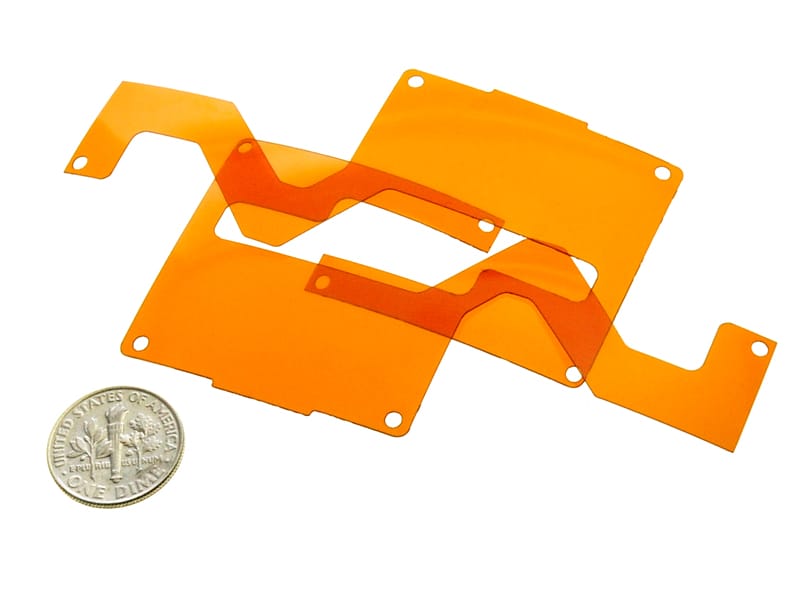

Kapton® es el nombre comercial de las películas de poliimida de DuPont™. Las películas de poliimida generalmente son polímeros termoendurecidos sintetizados por polimerización de un dianhídrido aromático y una diamina aromática. Las películas de Kapton muestran una gran resistencia química, alta fuerza dieléctrica y excelentes propiedades mecánicas. Estas deseables cualidades se mantienen firmes en un rango muy amplio de temperaturas. Estas películas se pueden llenar, metalizar y revestir con adhesivo, lo que mejora su utilidad en más aplicaciones e industrias. Generalmente, las películas de poliimida no tratadas son de aspecto ámbar. Entre los tipos de películas Kapton de DuPont, los más populares son HN, FN y HPP-ST: 1. Kapton® HN – Película de poliimida íntegra con un equilibrio deseable de propiedades físicas, químicas y eléctricas en un amplio rango de temperaturas, especialmente a temperaturas muy altas 2. Kapton® FN – Un grado sellable por calor creado al combinar Kapton HN con resina de fluorocarbono FEP de Teflón® de DuPont™ 3. Kapton® HPP-ST – Es la misma poliimida que la HN, con una estabilidad dimensional superior y características de adhesión en un amplio rango de temperaturas

Kapton® y tecnología DLMP®

La química termoendurecida y la resistencia a las altas temperaturas de Kapton la hace altamente compatible con la tecnología DLMP® (Procesamiento digital de materiales mediante láser). En las siguientes secciones detallamos la influencia que cada una de las propiedades de Kapton tiene sobre los resultados de DLMP. Los efectos más útiles de la energía del láser con Kapton es la ablación de materiales y la modificación del material. Cada uno de estos procesos se describen en su respectiva sección a continuación. Para obtener más información, consulte nuestro Informe técnico de procesamiento de materiales mediante láser.

Ablación de material

Modificación de material

Al usar tecnología DLMP para cortar material, se aplica suficiente energía para vaporizar todo el material que está directamente en el camino del láser. Esto deja un residuo oscuro que es producto de la descomposición química como ya se mencionó. Al reducir la potencia del láser, la película de poliimida se puede oscurecer sin eliminar una cantidad importante de material. Esta es una modificación de tipo de material y es útil para marcados láser de productos Kapton.

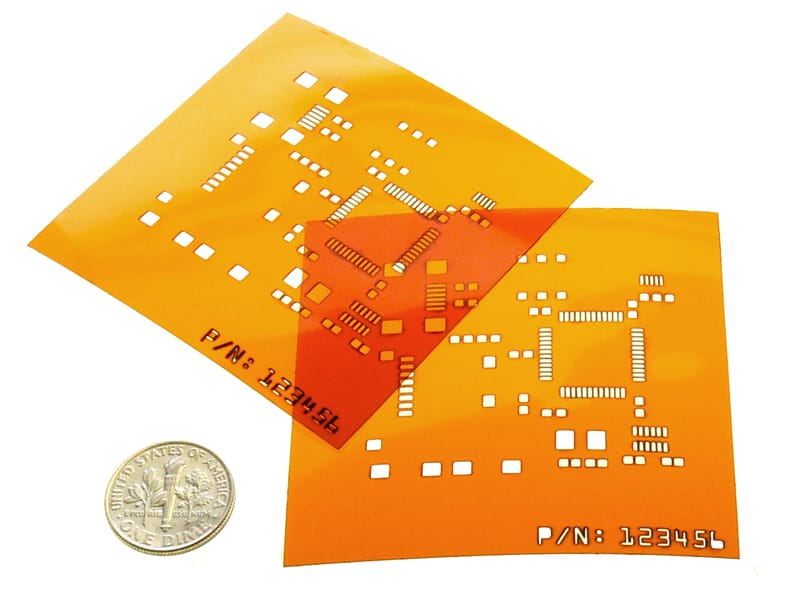

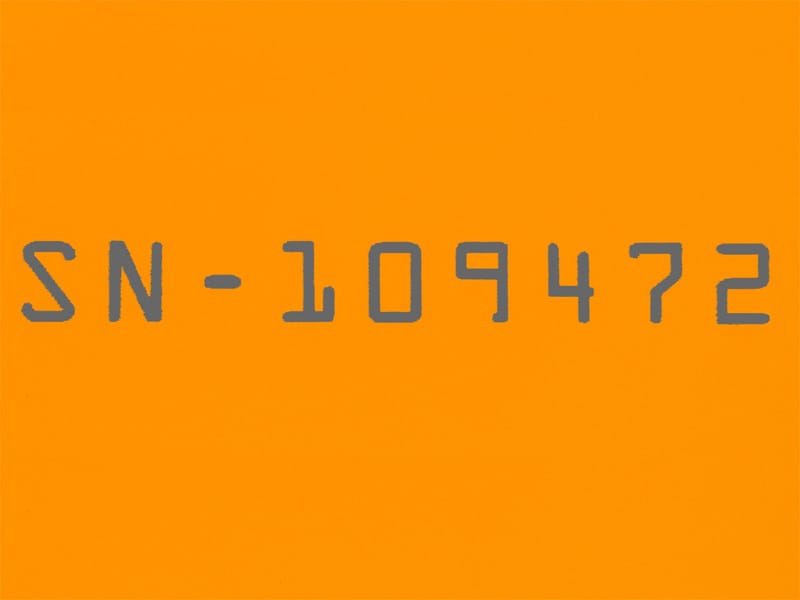

Marcado láser

Cuando la energía láser se usa para producir una identificación o información, legible por máquinas o humanos sobre un material, como un código de barras, de fechas/lotes, o números de serie o repuestos, el proceso se considera como marcado láser. El marcado láser de la película de poliimida producirá una marca gris cuando se retire el exceso de carbón.

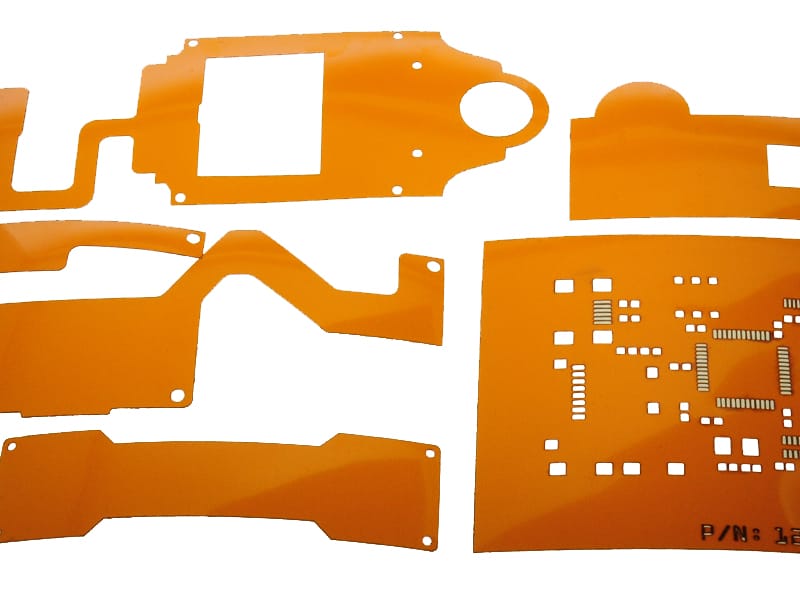

Procesos combinados

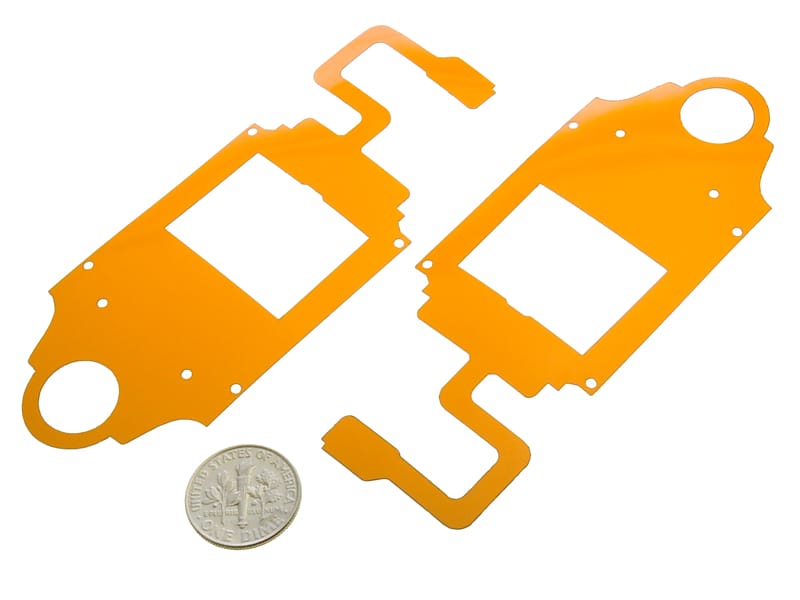

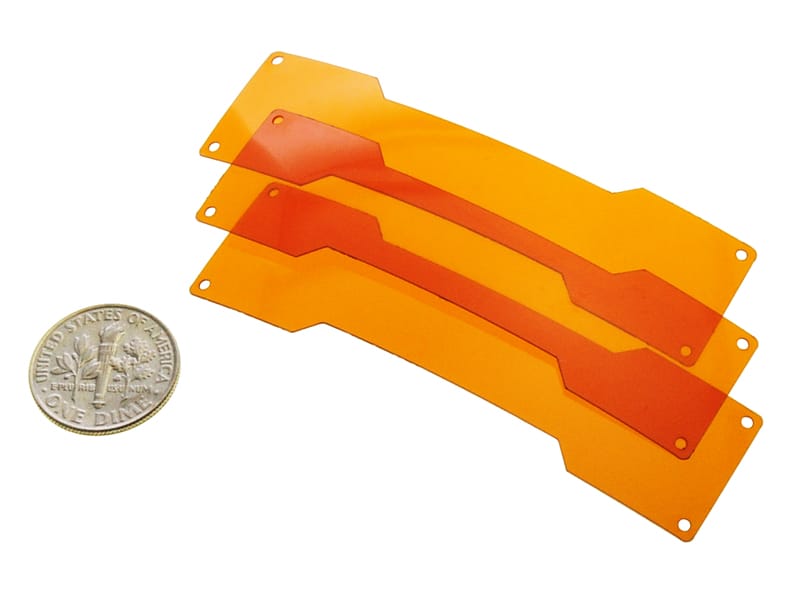

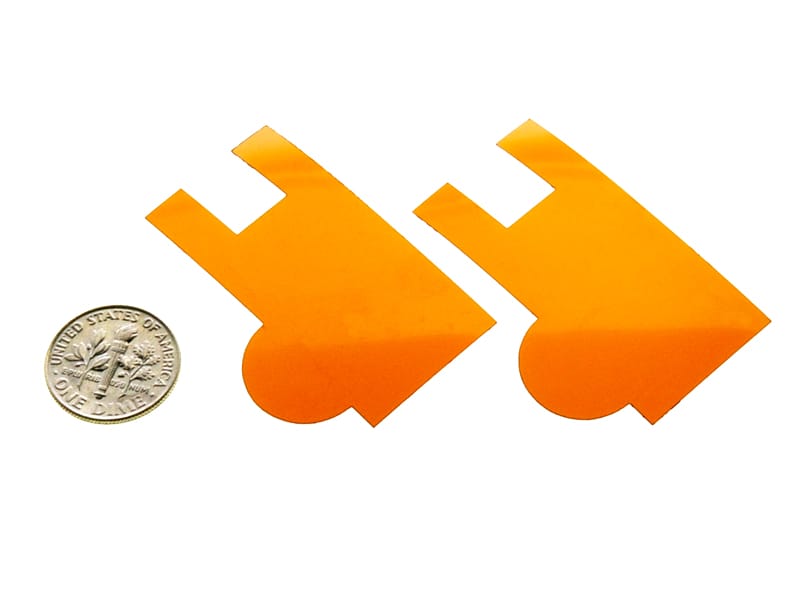

Es posible aplicar múltiples procesos a películas de poliimida sin tener que mover o volver a fijar el material. La imagen del ejemplo demuestra cómo es posible combinar procesos para cortar formas cuadradas y redondas, y marcar detalles finos con la película de poliimida Kapton® y la tecnología DLMP.

Consideraciones de salud, seguridad y ambiente

Las interacciones del láser con el material casi siempre crean emanaciones gaseosas o partículas. Procesar Kapton (Cirlex®, tipo H) de todo poliimida con un láser CO2 genera vapores que contienen principalmente monóxido de carbono con rastros de grupos carbonilo, nitrilo y alquino. Es probable que el residuo sólido negro que se deposita durante el corte y marcado se produzca por la carbonización completa del polímero. La emanación que se produce por procesar la película de poliimida de Kapton debe dirigirse a un ambiente exterior. Alternativamente, las emanaciones pueden ser tratadas primero con un sistema de filtrado y luego conducidas al ambiente exterior. Las poliimidas no se queman fácilmente. Sin embargo, el procesamiento mediante láser siempre debe ser supervisado.