ユニバーサルレーザシステムズが販売をしているCO2レーザー市場には、現在、金属コア、セラミックコア、ガラス管の3種類の主要なCO2レーザータイプが存在します。各カテゴリーには、これらのレーザー光源への電力をコントロールおよび供給するためのいくつかの異なる技術があります。セラミックコアレーザーは、水冷式イオンガスレーザーとして商業用途向けに1970年代に開発されました。ガラスコアレーザーは、安価なレーザー光源を製造するために旧来のガラス吹き付け技術を使っています。対照的に、金属レーザーの技術は、最も要求が厳しく重要な役割を担うアプリケーションの契約を交わした国防総省下での軍事開発にその起源があります。1980年代後半には軍事プログラムが完成しました。しかし、信頼性が高くサービス性に優れたレーザーを商業用および工業用に手頃な価格で提供するために、金属コアレーザーの開発が継続して行われました。

ユニバーサルのレーザー光源

何十年にわたる素材加工の専門知識、多くの特許技術、世界中の数百万時間に渡る現場サービスの経験を使い、ユニバーサルは切削、マーキングおよび彫刻加工用の、高度に最適化されたソリューションを設計しました。フリースペーススラブ共振器とRF電源を一体化した空冷式金属コア一体型CO2レーザー光源です。この設計に関連する技術の組み合わせは、ユニバーサルのレーザー光源をコンパクトにするだけでなく、パルスと連続波(CW)動作の両方を可能にしました。さらに、軍事グレードの構造とレーザーを完全に再加工する能力の組み合わせで、これらのレーザー光源は無期限に維持できます。

ユニバーサルは、10.6μmと9.3μmの両方の波長で10ワット〜500ワットの出力のレーザーを製造しています。すべてのユニバーサルのレーザー光源は、出力の全範囲にわたって空冷を使用しています。レーザー光源は、お客様に複数の加工におけるメリットを提供します:

- 優れた加工品質 ‐ レーザービームを集束させる能力が向上し、非常に一貫性のある加工が可能になります。

- 高い加工スループット ‐ レーザーエネルギーをより効果的に使用することで、システムスループットを飛躍的に向上させることができます。

- 複数のその他万能な機能の有効化‐たとえば、Rapid Reconfiguration™、デュアルレーザーおよびSuperSpeed™などがあります。

- 操作上の安全性 ‐ 航空宇宙グレードの溶接アルミニウム、低電圧電源、一体化された安全機能は、危険性リスクを低減します。

- 高い信頼性と保守性 ‐ 独自のレーザーサービスプログラムと共に設計されたこのレーザー光源は、システムのダウンタイムを大幅に削減します。

優れた加工品質

ユニバーサルのCO2レーザー光源は、業界のどの空冷レーザー光源とくらべても、最高かつ最も一貫性ある加工品質をお届けします。これは、レーザー光源の3つの異なる点、すなわち、ビーム出力分布、加工領域全般でのビームの変化、および経時的出力の一貫性を見ることによって測定できます。

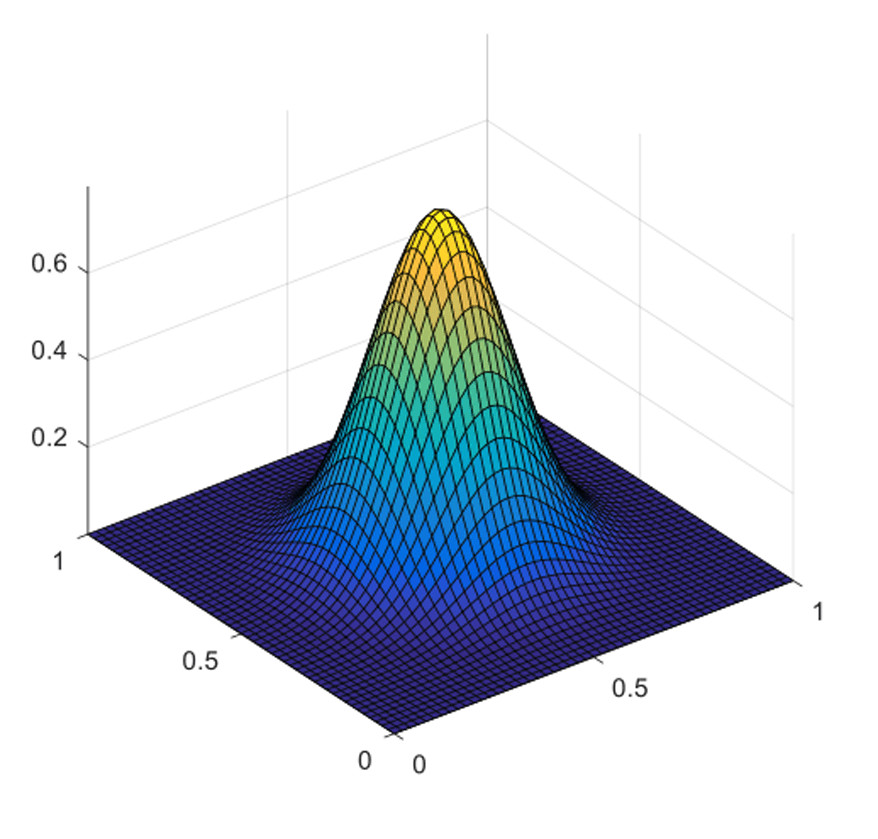

ビーム出力分布

ユニバーサルのレーザーは、M2 = 1.1の高いガウシアン分布を有しています。このタイプのビームは素材加工には最高で、集光オプティクスで、できるだけ小さな焦点スポットサイズで素材上に最大量のエネルギーを集中させることができます。スポットサイズが小さいということは、切り口の幅が小さいということと、マーキング、イメージング、彫刻の解像度が高いということを意味します。

加工領域におけるビーム変化

ユニバーサルやその他多くの製造業者によって使用される典型的なガントリー型X-Yビーム位置決めシステムでは、ビーム伝送のキャリッジが加工領域を横切るにつれて、レーザー光源から加工位置までの距離が変化します。加工の一貫性を維持するために、焦点スポットサイズは、加工領域全体にわたって合理的に一貫していなければなりません。他の製造業者とは異なり、ユニバーサルのレーザー光源はフリースペース共振器を使用しています。その結果、レーザー加工領域全体にわたってより高い焦点スポットの一貫性が得られます。これは、ユニバーサルのレーザー光源でおこなわれるレーザー素材変質は、加工する場所に関わず、より一貫した視覚的および寸法的特性を有するということを意味します。

時間の経過に伴う出力の一貫性

レーザー光源は、動作中に相当量の熱負荷を生成し、光共振器へのわずかな機械的変化および活性媒体の温度上昇を引き起こします。これにより、レーザーのビーム品質および出力パワーが変化する可能性があります。レーザーの熱管理は、幅広い熱動作範囲にわたって一貫した仕上がりを達成するためには重要です。以前は、25ワット以上のCO2レーザーの熱管理のために水冷が採用されていました。ユニバーサルは、空冷CO2レーザー使用におけるパイオニアで、500ワットまでの空冷レーザーを市場に供給するため数多くの技術的進歩を開発してきました。ユニバーサルは、レーザー加工における空冷レーザーのメリットを初めて認識した一社でもあります。空冷により、高価で困難な水冷チラーの必要性をなくし、複雑さを低減し、レーザー加工システムのフットプリントになりました。ユニバーサルは、空冷レーザー光源を装備したレーザーシステムの全ラインを提供した最初のメーカーです。

ユニバーサルは、光共振器、電源、および熱管理ソリューションの3つの主要機能ブロックを、ひとつのコンパクトなパッケージに統合しました。さらに、ユニバーサルが特許取得済みの共振器設計では、能動的な媒体を効率的に使用する高効率のモード複製構成を採用しています。この高レベルの統合、効率化、および全金属構造により、レーザーの使用や周囲条件にかかわらず、コンポーネントは1〜2台の高効率可変スピードブロワーによる冷却で温度変動を管理することが可能になりました。セラミックコアレーザ光源のような他のレーザー技術では、セラミックスの熱伝導率が金属の熱伝導率より相当低いため、冷却はより困難です。これは、ユニバーサルのレーザー光源では、空冷の利便性とコスト効率を備え、広範囲の環境動作条件で、一貫した加工品質をもたらすということを意味しています。

より高い加工スループット

加工のスループットでレーザー光源が果たす役割は、主に使用可能なパワー、レーザー応答そして加工する素材に適用されるレーザーエネルギーの適切な管理の関数です。

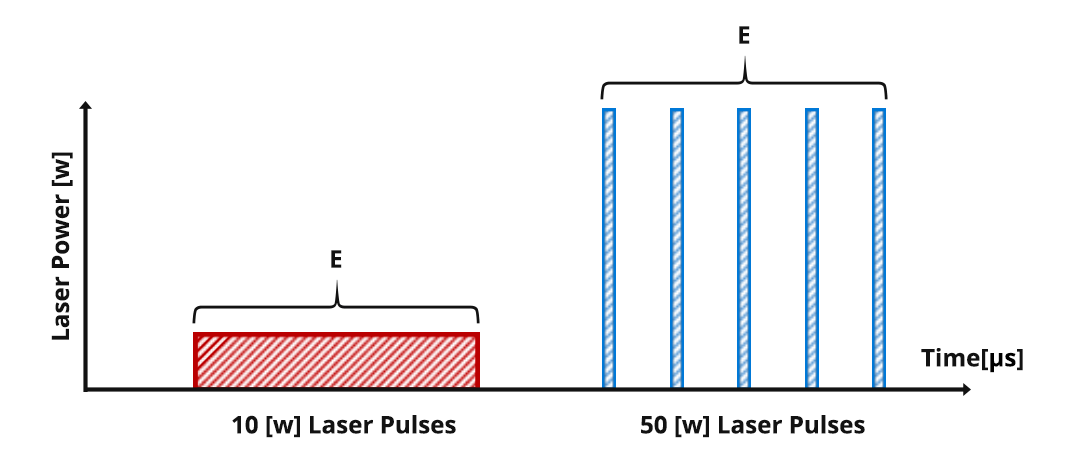

使用可能なピークパワーは、素材加工スループットにとって重要な考慮事項です。より大きなレーザー出力が常に良いとは限りません。素材加工の仕上がりは、使用可能なピークパワー、波長、パワー伝送レート、パワー密度などの多くの変数の複雑な組み合わせにより影響を受けます。より高い出力のレーザーは、より低いレートのレーザー光源と同じ平均パワーまで変調できますが、レーザー素材の相互作用は同じとは限りません。例えば、10ワットと50ワットのレーザー光源は、ともに10ワットの平均パワーにすることができます。しかし、これを達成するには、50ワットのレーザーの20%の時間をオンにし、残りの80%をオフにしなければなりません。20%のオンタイムの間、50ワットレーザーは、下図に示すように10ワットではなく、最大50ワットのピークレーザー出力を発光しています。素材に供給される全体的なエネルギーはどちらの場合も同じですが、一方のケースでは、エネルギーは低いパワーレベルで連続的に供給され、他方ではかなり高いパワーレベルで短いバーストで伝送されます。エネルギー伝送の各方法は、素材に対して異なる仕上がりを生成する可能性があり、各アプリケーション用のレーザー光源の選択は、希望する仕上がりによります。一般的には、素材広範囲にわたるレーザー素材の相互作用を最適化するためには、両方のタイプのレーザー光源を有することがベストです。

さらに、全てのCO2レーザー光源は、光出力が定格パワーまで上昇するのと、ゼロパワー出力に落ちるまでに少しの時間を要します。レーザーのこれらの遷移を受けるのに要する時間は応答時間と呼ばれ、ラスター画像化アプリケーションでは加工スループットにとって最も重要な要素です。ユニバーサルのCO2金属コアレーザーは、古いガラス管レーザー技術と比較すると、優れた応答時間を示します。典型的なガラス管レーザーは、金属コアの同等品よりも実質的に長い応答時間を有します。これは、一部はレーザーの構成によるもので、一部は制御電子系によるものです。これにより、ガラス管レーザーシステムでのイメージ処理のスループットが大幅に低下します。

レーザー材料加工の結果のスループットを最適化するには、レーザー応答時間が重要ですが、考慮すべきことはそれだけではありません。近年、何社かのレーザーシステムメーカーは、100インチ/秒(2.5m/s)を超えるラスターマーキングのための焦点キャリッジ速度を推進しています。速い焦点キャリッジ速度では、ブルートフォースを介してスループットを増加させようと試みますが、高速では、特にイメージングアプリケーションではスループットに悪影響を及ぼします。ラスターイメージング時の、ラスターパス間のオーバーラップは重要な基準です。オーバーラップ量は、彫刻された領域の平坦度と同様に、ラスター画像のエッジ品質に影響します。より速い加工速度は、材料に適用されるエネルギー密度を減少させ、したがって除去される材料の幅を減少させます。最終的には、通過の間のオーバーラップを低下させます。この高速でのオーバーラップの欠如は、スループットを減少させる補正をおこなうために、ライン間隔を減少させる(LPIを増加させる)必要がでてくることもあります。

全体的なレーザー応答時間と高速で減少させたオーバーラップを考慮すると、効果的なレーザー材料加工ソリューションを設計する際に用心する必要がでてきます。レーザーエネルギーの適切な管理は、レーザー材料加工のスループットを最適化するための鍵となります。様々な方法でレーザーエネルギーを柔軟に管理できるレーザーシステムにより、ユーザーは幅広い種類の材料やアプリケーションに対するスループットを最適化することができます。ユニバーサルのレーザー光源は、ユニークかつ効果的な方法でレーザーエネルギーの伝搬管理がユーザー側でできる、数多くのユニバーサルの技術を可能にするように設計されています。

複数の万能機能の有効化

ユニバーサルのレーザー光源は、製品・技術エコシステムの不可欠部分であり、独自の万能機能と連携してお客様に最適な加工ソリューションを提供します。

Rapid Reconfiguration™

すべてのレーザーは、工場で共通の基準に合わせて精密にアライメントされており、ユニバーサルが製造したCO2レーザーは事実上すべてのユニバーサルのレーザー加工システムと互換性があります。加工のフレキシブル性とスループットを大幅に向上させるもう一つの機能、Rapid Reconfiguration™と呼ばれるユニバーサルの特許技術により、工具やトレーニングなしでわずか数秒でレーザーをシステムに追加したり、システムから削除することができます。多くのレーザー加工アプリケーションは、レーザーエネルギー密度および波長に敏感です。Rapid reconfigurationにより、簡単に総レーザーエネルギーと波長の再構成ができ、素材加工のニーズに合わせてさまざまなレーザーシステム構成を最適化することができます。

Dual Laser™

ユニバーサルの金属コアCO2レーザーは、セラミックまたはガラス管レーザーとは異なり、直線偏光で、ユニバーサルのレーザー加工システムが同じシステム上で一度に複数のレーザーが使用できるように構成されています。複数レーザーを使うことは、ユーザーにとっていくつかのメリットがあります。システム全体のパワーを増加させ、それによって必要に応じて加工スループットが向上します。また、近い将来必要となる加工のピークパワーおよび平均パワー要件においては、1つまたは両方のレーザーを使用することにより、システムの柔軟性を高め、多種多様な素材を加工することができます。デュアルレーザー技術はまた、加工の柔軟性をさらに高めるために複数の波長光源の使用が可能です。一部の素材では、偏光光と非対称相互作用を示し、場合によっては望ましくないケースもでてきます。直線偏光をもつふたつのビームを互いに90度で合わせることで、偏光による加工の非対称性を取り除くことができ、移動方向に関係なく一貫したマークキングおよび切断が可能になります。これらはデュアルレーザー技術のメリットの一部です。

SuperSpeed™

ラスターマーキングと彫刻の間に加工スループットを2倍以上にできる、もうひとつの独自の万能機能であるSuperSpeed™の使用は、直線変更で可能になります。

システムインテグレーションと素材データベース

ユニバーサルのレーザーシステムとレーザー光源は、適切なシステム操作、加工、簡素化および安全性を保証するために、常に情報伝達しています。レーザーシステムは、インストールされた全レーザーの定格出力と波長を読み取り、素材データベースが自動的に加工するための最適なパラメーターを計算できるようにしています。また、レーザーはシステムの安全インターロックにも接続されています。ドアやアクセスパネルを開くと、レーザーは即座に動作停止し、ユーザーとシステムの両方を安全に保ちます。レーザーはまた、一連の診断情報を維持し、レーザー光源が危険にさらされたり、サービスを必要とする場合に有用であることがわかります。

操作の安全性

セラミックレーザーとガラスレーザーは両方とも、衝撃を受けると簡単に損傷を受ける可能性がある脆弱な構造上の要素を含んでいます。これとは対照的に、ユニバーサルの金属コアレーザーは、ロボットで溶接された航空機用アルミニウムから作られており、非常に堅牢な装置になっています。損傷を心配することなく簡単に移動、設置、出荷および保管することができます。

ユニバーサルのレーザー光源のコンパクトな設計により、取り扱いは非常に簡単です。水チューブ、チラー、高圧電線、遠隔RF電源などの管理は一切必要ありません。水と高電圧電子機器は、いずれかのシステムが適切に機能しない場合、例えば水漏れの場合など、常に安全上の危険があります。ガラス管レーザーの電源は2万5千Vを超える駆動電圧があり、高電圧ケーブルやコネクタを介して常に遠隔接続されているため、死に至る感電の危険性があります。さらに、ガラス管レーザー光源に電力供給する電源は、電流範囲(30〜150mA)で駆動し、これは特に人間の心臓に危険な除細動を引き起こし死に至ることもあります。この技術は、レーザー管内のガスをイオン化するために、これら高電圧を必要とします。対照的に、ユニバーサルによって供給されるようなRFレーザー光源は根本的に異なり、高電圧を利用しないため本質的に安全です。

ユニバーサルのレーザーには、システム、設備または人員に対する損傷が発生する前に、安全性の問題を緩和するいくつかの内蔵機能も装備されています。各レーザー光源には超過温度センサーと低温センサーの両方があり、いずれかの条件に反した場合はレーザーを停止します。これはレーザーの長寿命化にもなります。また、レーザーはドアやアクセスパネルが開いた場合に加工を停止する、インターロック安全システムと配線されています。これにより、お客様の安全性がさらに向上します。

高い信頼性と保守性

ユニバーサルのレーザー光源は、長寿命の点で驚異的な実績を誇ります。1997年以来、ユニバーサルは数十万という金属コアCO2レーザーを製造しており、その多くは10年経っても稼働を続けています。さらに、金属構造により、レーザーは無期限にサービス、再充電、再展開することが可能です。このメリットは、通常、製造時に接着または融着加工されて分解不可能なセラミックまたはガラスレーザー光源ではできません。

レーザー光源の再充電の必要がある場合は、ユニバーサルは業界ではユニークな交換プログラムがあることに注目してください。相当な休止時間を要するユーザーのレーザ改装をおこなうのではなく、交換用のレーザー光源を迅速にお客様にお送りします。一旦交換用のレーザー光源が到着すれば、取り付けに要する時間は数秒です。古いレーザーを送り返すだけなので、お客様の休止時間は発生しません。交換用のレーザー光源は、通常、サービスの依頼から24時間以内に発送されます。