Verbundwerkstoffe

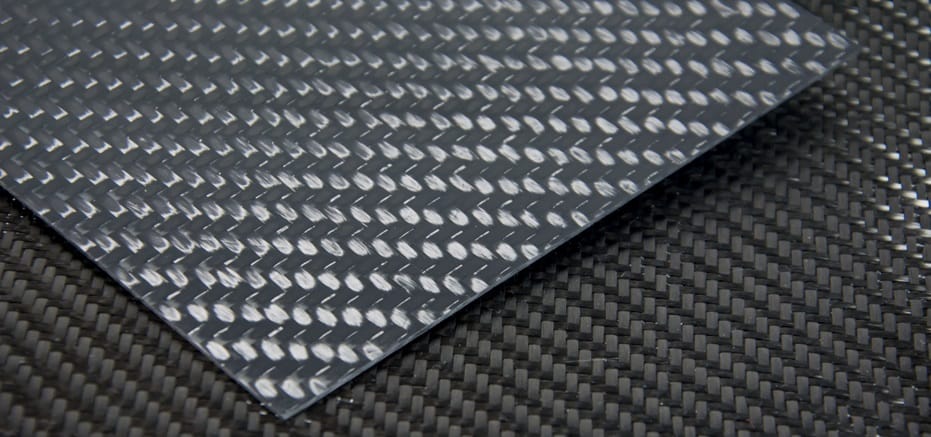

Verbundwerkstoffe werden durch die Kombination von zwei oder mehr Werkstoffen mit unterschiedlichen Eigenschaften gebildet, um einen neuen Werkstoff (den Verbundwerkstoff) mit Eigenschaften hervorzubringen, die jenen der Einzelkomponenten überlegen sind. Beispielsweise wird Carbonfaser-Verstärkungsmaterial in ein Epoxidmatrix-Material eingebettet, um einen starken, leichtgewichtigen Struktur-Verbundwerkstoff zu bilden. Die Carbonfaser ist für sich allein nicht ausreichend biegesteif, um als ein Strukturmaterial genutzt zu werden und das Epoxid ist für sich allein nicht ausreichend stabil. Die meisten Verbundwerkstoffe können mit Laserschneiden, Lasergravieren und Lasermarkieren bearbeitet werden.

Arten von Verbundwerkstoffen

Arten von Laserbearbeitungsverfahren

Laser spielen bei der Materialbearbeitung, von der Entwicklung neuer Produkte bis hin zur hochvolumigen Fertigung, eine immer größere Rolle. Bei sämtlichen Laserbearbeitungsverfahren interagiert die Energie eines Laserstrahls mit einem Material, um dieses in irgendeiner Weise zu transformieren. Jede Transformation (oder jedes Laserbearbeitungsverfahren) wird durch präzise Regulierung der Wellenlänge, der Leistung, der Einschaltdauer und der Wiederholungsrate des Laserstrahls gesteuert. Diese Laserbearbeitungsverfahren umfassen die Folgenden:Alle Materialien weisen einzigartige Eigenschaften auf, die bestimmen, wie der Laserstrahl auf diese einwirkt und folglich das Material verändert. Dies trifft zu, gleich ob das Lasersystem als ein „Lasercutter“, „Lasergravierer“ oder als ein „Lasermarkierer“ eingesetzt wird. Die gebräuchlichsten Bearbeitungsverfahren für Verbundwerkstoffe sind die Folgenden:

Laserschneiden von Verbundwerkstoffen

Da Verbundwerkstoffe aus zwei oder mehr unterschiedlichen Materialien bestehen, ist die Auswahl der geeigneten Laser-Wellenlänge(n) entscheidend. Sofern sämtliche Komponenten des Verbundwerkstoffs organisch sind, absorbieren sie die Energie eines CO2-Laserstrahls. Der Laserstrahl wird das direkt in seinem Pfad befindliche Material erhitzen, so dass dieses verdampft. Falls die Laserleistung ausreichend hoch ist, schneidet der Laserstrahl vollständig durch das Material, wobei eine saubere, glatte Schnittkante zurückbleibt. Sofern die Komponenten des Verbundwerkstoffs metallisch sind, kann das Laserschneideverfahren mit einem Faserlaser erfolgen. In vielen Fällen erfordern die Komponenten des Verbundwerkstoffs jeweils eine unterschiedliche Laser-Wellenlänge. Dies wird im Abschnitt über die ULS-Vorteile thematisiert.

Lasergravieren von Verbundwerkstoffen

Die Leistung des CO2-Laserstrahls kann begrenzt werden, damit er Material nur bis zu einer bestimmten Tiefe abträgt (graviert). Das Lasergravierverfahren kann zum Erzeugen von Mustern und Designs auf der Oberfläche des Verbundwerkstoffs genutzt werden. Das Lasergravieren kann außerdem zum Vermitteln von Informationen eingesetzt werden.

Lasermarkieren von Verbundwerkstoffen

Viele Verbundwerkstoffe können mit einem CO2- oder Faserlaser-Laserstrahl lasermarkiert werden. Ein CO2-Laser sollte eingesetzt werden, wenn das Oberflächenmaterial hauptsächlich organisch ist. Ein Faserlaser sollte eingesetzt werden, wenn das Oberflächenmaterial hauptsächlich metallisch ist. In beiden Fällen wird die Energie des Laserstrahls von der Oberfläche des Verbundwerkstoffs absorbiert und verursacht eine Veränderung des Erscheinungsbilds. Dies erzeugt eine sichtbare Markierung ohne wesentlichen Materialabtrag. Das Lasermarkieren kann dazu genutzt werden, Designs zu erzeugen oder Informationen zu vermitteln.

Kombiniertes Bearbeitungsverfahren

Die vorstehend beschriebenen Bearbeitungsverfahren des Laserschneidens, des Lasergravierens und des Lasermarkierens können miteinander kombiniert werden, ohne den Verbundwerkstoff bewegen oder neu befestigen zu müssen.

Allgemeine Erwägungen zu Lasersystemen und Verbundwerkstoffen

Plattformgröße – Muss groß genug sein, um die größten zu bearbeitenden Verbundwerkstoffe aufzunehmen oder, um größere Platten verarbeiten zu können, ausgerüstet sein mit der Funktionalität der Klasse 4 und den entsprechenden Sicherheitsvorkehrungen .

Wellenlänge – Der CO2-Laser mit 10,6 µm Wellenlänge ist die beste Wahl, wenn der Verbundwerkstoff hauptsächlich aus organischen Werkstoffen besteht. Der Faserlaser mit 1,06 µm Wellenlänge ist die beste Wahl, wenn der Verbundwerkstoff hauptsächlich aus metallischen Werkstoffen besteht.

Laserleistung – Muss auf Grundlage der Bearbeitungsverfahren, die zur Anwendung kommen, gewählt werden. 25 bis 150 Watt (CO2-Laser) sind für das Laserschneiden, Lasergravieren und Lasermarkieren von Verbundwerkstoffen, die hauptsächlich aus organischen Werkstoffen bestehen, am besten geeignet. 40 bis 50 Watt (Faserlaser) sind für das Laserschneiden, Lasergravieren und Lasermarkieren von Verbundwerkstoffen, die hauptsächlich aus metallischen Werkstoffen bestehen, am besten geeignet.

Linse – Eine 2,0-Linse ist die beste gebräuchliche Linse für Laser-Materialbearbeitung von Verbundwerkstoffen.

Schneidetisch – als Auflage für Kunststoff-Verbundwerkstoffe beim Laserschneiden.

Absaugung – Muss eine ausreichende Luftstromrate aufweisen, um die Gase und Partikel, die während der Laserbearbeitung des Verbundwerkstoffs erzeugt werden, aus den Lasergravier-, Laserschneid- und Lasermarkieranlagen, abzuführen.

Luftzublasung – Liefert nahe dem Fokuspunkt des Laserstrahls einen Luftstrom, um beim Abführen der Gase und Partikel zu unterstützen, die während des Lasergravierens, Laserschneidens und Lasermarkierens des Verbundwerkstoffs erzeugt werden.

Erwägungen zu Umwelt, Gesundheit und Sicherheit bei der Laser-Materialbearbeitung von Verbundwerkstoffen

Interaktionen zwischen Laser und Material erzeugen fast immer gasförmige Ableitungen und/oder Partikel. Die Ableitungen bzw. Abströmungen umfassen verschiedene flüchtige organische Verbindungen (Volatile Organic Compounds, VOCs) und sollten in eine äußere Umgebung abgeführt werden. Alternativ können sie zuerst in einer Filteranlage behandelt und dann in die äußere Umgebung abgeführt werden. Die Verbrennung von Verbundwerkstoffen liegt in der Natur der Laserbearbeitung und kann offene Flammen hervorbringen. Deshalb sollte die Laser-Materialbearbeitung von Verbundwerkstoffen stets unter Aufsicht erfolgen.