Noms associés

Teflon®

Traitement du Teflon® à l'aide de la technologie DLMP® (Digital Laser Material Processing, traitement digital des matériaux au laser)

Le polytétrafluoroéthylène (PTFE) est généralement connu sous le nom de marque Teflon®. Ce fluoropolymère de synthèse est principalement connu pour ses propriétés anti-adhésives, hydrophobes et de résistance aux produits chimiques et aux températures. Grâce à ses propriétés exceptionnelles, le téflon est adapté aux environnements les plus exigeants dans les applications commerciales, industrielles et de l’aérospatiale.

La liaison carbone-fluor qui domine la structure moléculaire rend le téflon résistant à la plupart des produits chimiques agressifs, y compris l’acide hydrofluorique. Le téflon présente également une très grande résistance diélectrique, une température de fusion élevée (327 °C) et une flexibilité à basse température (jusqu’à -79 °C).

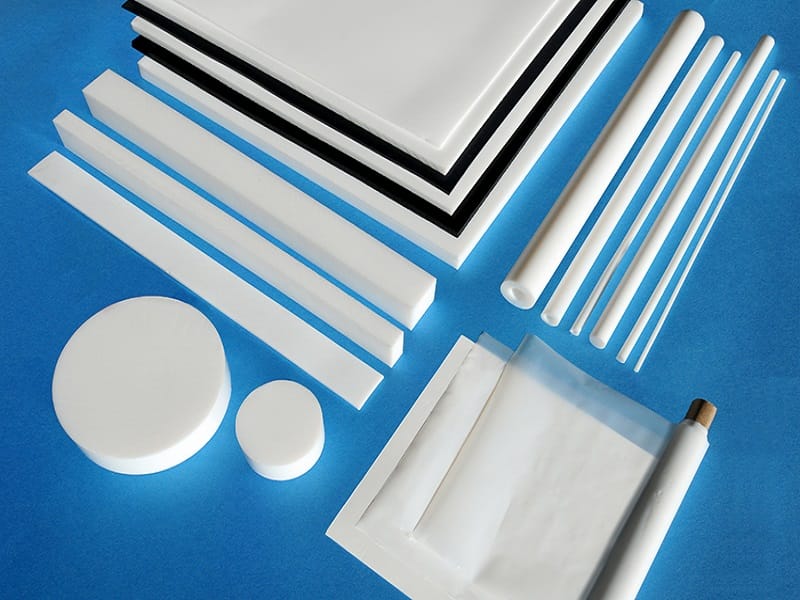

Le téflon est disponible dans de nombreuses formes et couleurs. On le trouve le plus souvent sous forme de feuilles, de tubes et de tiges. Les couleurs les plus courantes sont le blanc et le noir. Le téflon est généralement pur chimiquement, ce qui signifie qu’aucun plastifiant ni substance de remplissage n’est ajouté.

Noms chimiques

Fabricants

Teflon® et technologie DLMP®

Les propriétés du téflon, telles que sa température de fusion élevée et l’absence de réticulation, le rendent hautement compatible avec la technologie de traitement digital des matériaux au laser (DLMP), qui utilise l'énergie laser pour modifier la forme ou l'apparence d’un matériau. Les effets de l’interaction de l'énergie laser avec le téflon sont l’ablation de matière et la modification de matière. Le téflon peut être découpé, gravé et marqué au laser. L'énergie laser permet l’ablation de matière pour découper, graver ou marquer la matière, ou elle peut modifier les propriétés de surface pour créer un marquage visible.

Livre blanc sur le traitement des matières par laser

Galerie

Ablation de matière

L’ablation de matière est un procédé physique qui retire de la matière. La matière est complètement retirée de la surface supérieure à la surface inférieure ou partiellement à partir de la surface supérieure jusqu'à une profondeur spécifiée.

Le téflon est un excellent absorbant de l’énergie laser CO2 (longueur d'onde = 10,6 µm). Lorsque le téflon absorbe de l’énergie laser, il convertit rapidement l'énergie optique en vibrations moléculaires (chaleur). Avec une chaleur suffisante, le téflon subit une « scission », où les liaisons entre des motifs récurrents sont cassées proprement, sans dégradation significative de l’unité de base. La matière sur le trajet direct du laser est retirée proprement sous forme de vapeur et d’une fine poudre de téflon.

Pour ces raisons, les lasers CO2 sont couramment utilisés pour l’ablation du téflon au laser. La matière juste en dehors du point ou du trajet du laser conduit de la chaleur, mais pas assez pour réaliser une ablation complète. Cette zone de variation thermique est souvent appelée zone affectée par la chaleur ou ZAC. Dans le cas du téflon, pratiquement aucune ZAC n’est créée car le téflon présente une température de fusion élevée : les surfaces adjacentes peuvent supporter la chaleur conduite sans fondre ni bouillir. Les effets de la chaleur peuvent être minimisés en sélectionnant une poudre laser adaptée à une épaisseur de matière donnée.

Découpe au laser

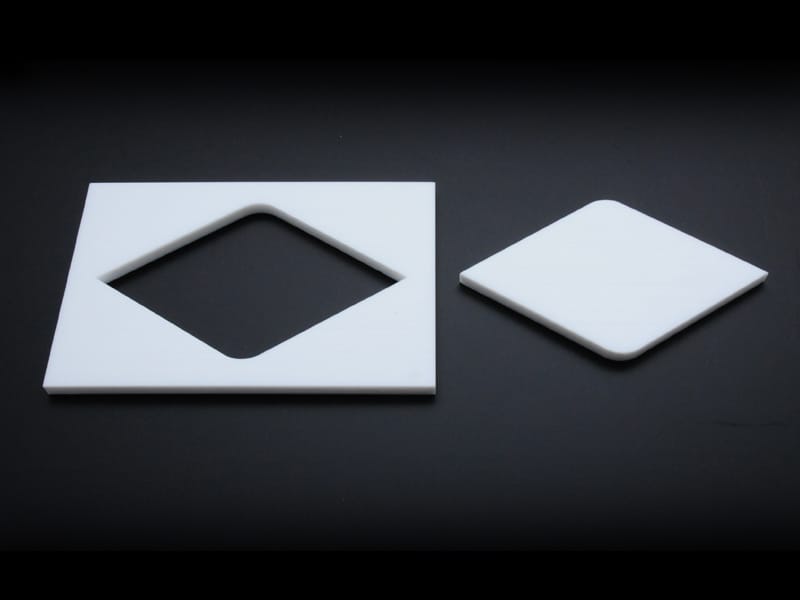

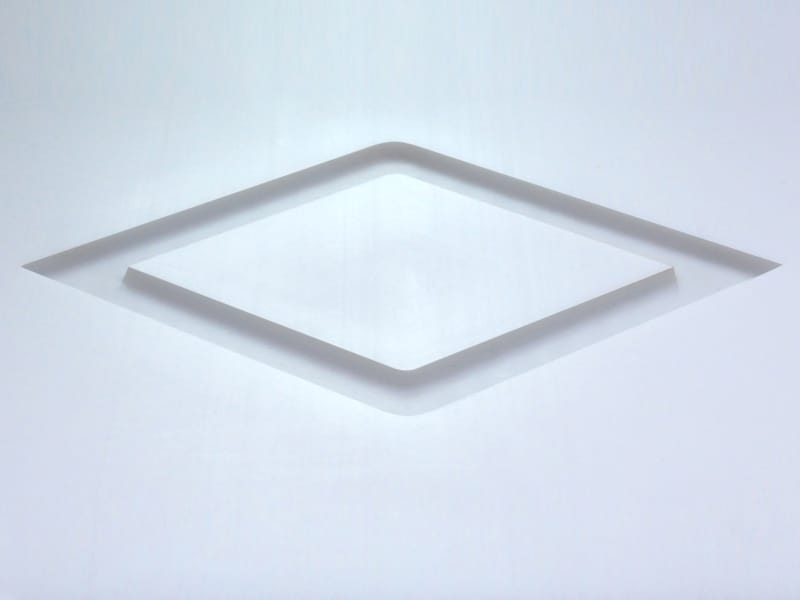

La découpe au laser correspond au retrait et à la séparation complète de la matière de la surface supérieure à la surface inférieure selon un chemin spécifié. Grâce à sa température de fusion élevée et à sa pureté inhérente, le téflon est séparé proprement de la matière en vrac. Les bords obtenus suite à la découpe au laser du téflon sont lisses et exempts de la décoloration parfois associée aux traitements thermiques. La découpe au laser du téflon produit une fine poudre de particules de PTFE, qui peuvent facilement être nettoyées avec un chiffon sec. Les possibilités démontrées peuvent être étendues à pratiquement toute forme, même à des découpes complexes et peu espacées.

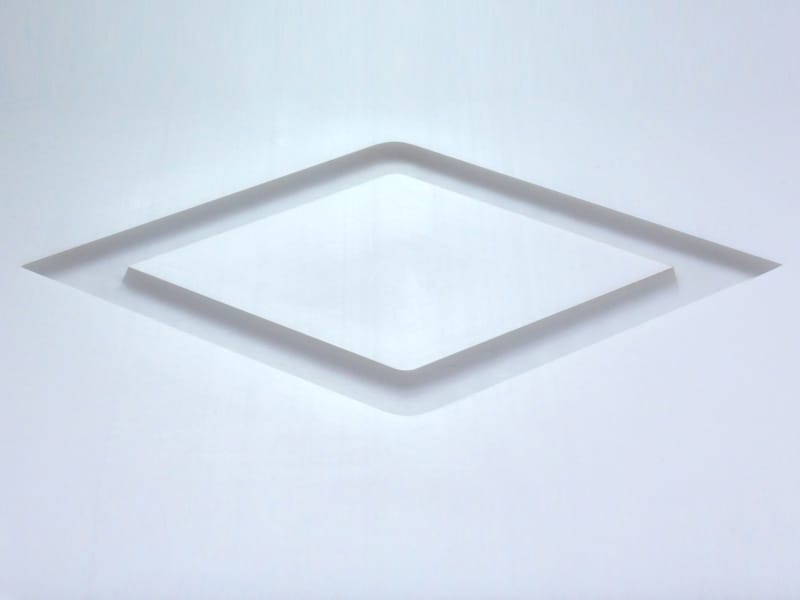

Gravure au laser

La gravure au laser est le procédé qui consiste à retirer de la matière depuis la surface supérieure jusqu’à une profondeur spécifiée. Cette opération est possible grâce à un contrôle précis de la modulation du laser. La variation continue de l’énergie laser permet d’utiliser la gravure au laser pour des textures, des photographies et des informations, telles que des textes et des numéros. Le téflon peut être gravé proprement sans décoloration ni fusion. Cela s’explique là encore par sa pureté et sa température de fusion élevée.

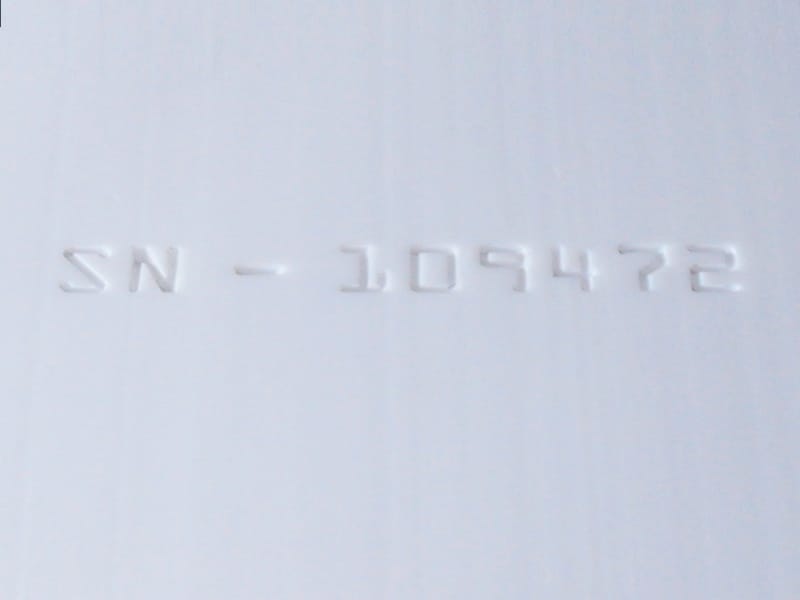

Marquage au laser (profondeur)

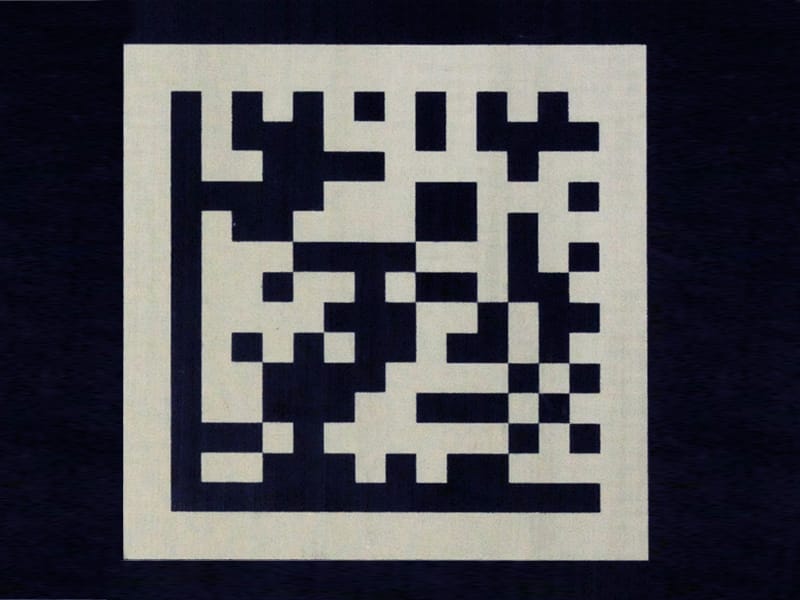

Lorsque l'énergie laser est utilisée pour produire sur une matière une identification ou une information lisible par l’homme et/ou la machine, telle qu’un code-barres, une date, un code de lot, un numéro de série ou une référence, le processus est considéré comme un marquage laser en profondeur, bien qu’il s'agisse essentiellement d’un processus de gravure dans la matière. Le marquage laser en profondeur est la solution à un problème récurrent avec le téflon. L’utilisation de méthodes à base d’encre pour identifier les pièces en téflon se solde systématiquement par un échec car l’encre n'adhère pas sur la surface. La technologie DLMP (Digital Laser Material Processing, traitement digital des matériaux au laser) crée des gravures permanentes sans avoir à utiliser des encres salissantes.

Modification de la matière

Comme indiqué, le téflon absorbe facilement l’énergie laser de 10,6 µm et présente des ablations propres. Toutefois, le laser CO2 n’est pas efficace pour créer du contraste. Les lasers à fibre qui fonctionnent à 1,06 µm ne sont pas non plus efficaces pour créer du contraste sur le téflon blanc pur. En effet, le téflon est souvent utilisé comme un diffuseur de lumière à cette longueur d’onde. Il existe toutefois une méthode pour produire du contraste sur le téflon noir. Le pigment de noir de carbone utilisé pour créer le téflon noir absorbe très bien l'énergie des lasers à fibre. Cette énergie est convertie en chaleur, qui est conduite par la matrice polymère. Lorsqu'il est bien contrôlé, le polymère commence à bouillir, ce qui accroît la surface. Les surfaces supplémentaires se réfractent, ce qui crée un marquage blanc cassé hautement contrasté sur le téflon noir. Ce procédé, parfois appelé blanchiment ou moussage, ne laisse aucun résidu, ni poudre, et les zones marquées conservent les propriétés du téflon.

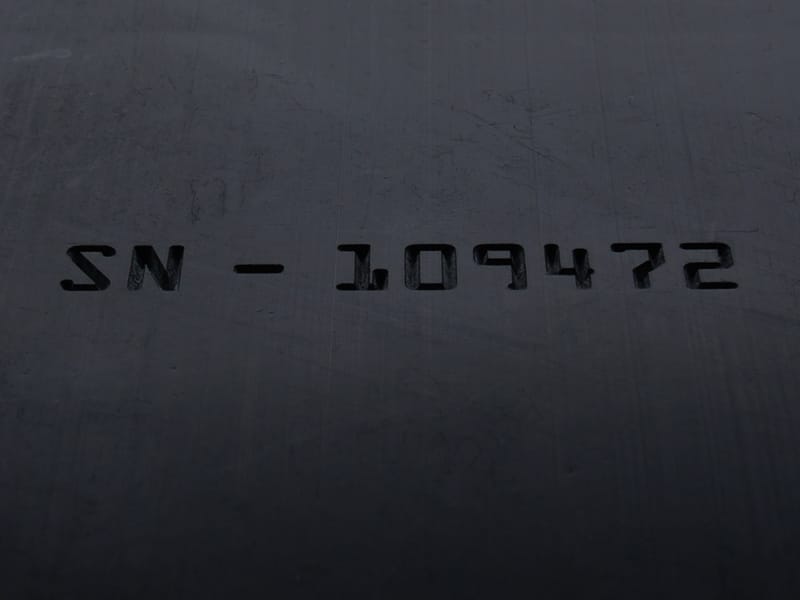

Marquage au laser (surface)

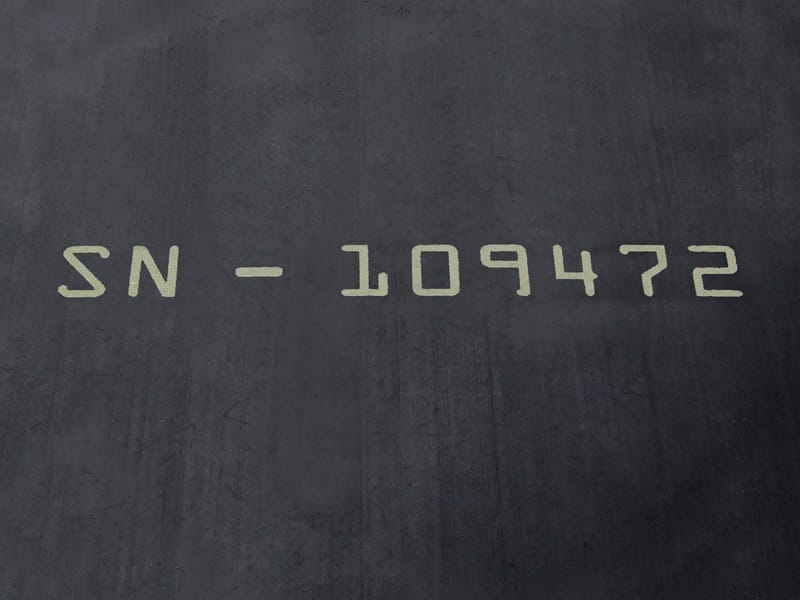

Le téflon noir peut être marqué avec un laser à fibre pour porter des informations, telles que des nombres, du texte, des codes-barres et même des photographies. Le marquage est permanent et présente un fort contraste, ce qui en fait une alternative intéressante aux méthodes d’encrage. L’exemple représente un numéro de série marqué sur la surface de téflon noir.

Traitements combinés

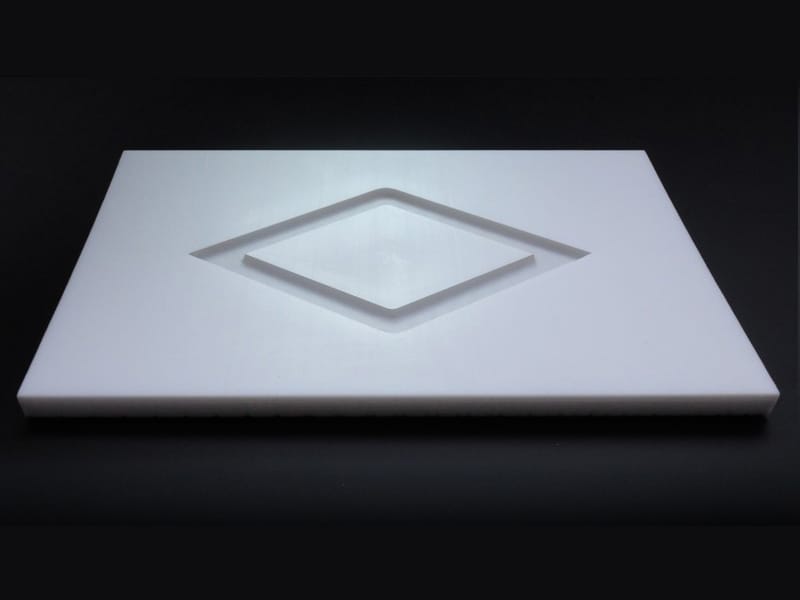

Il est possible d’appliquer plusieurs traitements au téflon sans déplacer ni réinstaller la matière. L’illustration démontre comment des traitements peuvent être combinés pour découper du téflon dans des feuilles, graver une forme de diamant dans la matière et marquer un numéro de série en surface. La gravure et le marquage sont toujours réalisés avant la découpe dans le cadre d’un traitement combiné.

Considérations en matière d'environnement, de santé et de sécurité

Les interactions entre laser et matière créent presque toujours des effluents gazeux et/ou des particules. Le mécanisme de décomposition principal du Teflon® pendant les processus d’ablation laser est la scission : de petites particules de téflon sont retirées de la matière et se déposent sous la forme d’une poudre blanche fine. L’effluent en phase gazeuse est également présent et inclut du fluorure de carbonyle, du fluoroforme, de l’hexafluoropropylène et du tétrafluoropropylène. Ces gaz et particules doivent être dirigés vers un environnement extérieur conformément aux réglementations gouvernementales. L’effluent peut également être traité avec un système de filtration avant d’être dirigé vers un environnement extérieur. Certains matériaux ont une propension à générer des sous-produits inflammables pendant le traitement au laser. Le traitement au laser doit donc toujours être surveillé.