Обработка полиимидов Kapton® с помощью технологии DLMP®

Связанные названия: |

Kapton® FN, Kapton® HN, Kapton® HPP-ST, полиимидная пленка |

Химические названия: |

поли-оксидифенилен-пиромеллитимид |

Производители: |

DuPont™ |

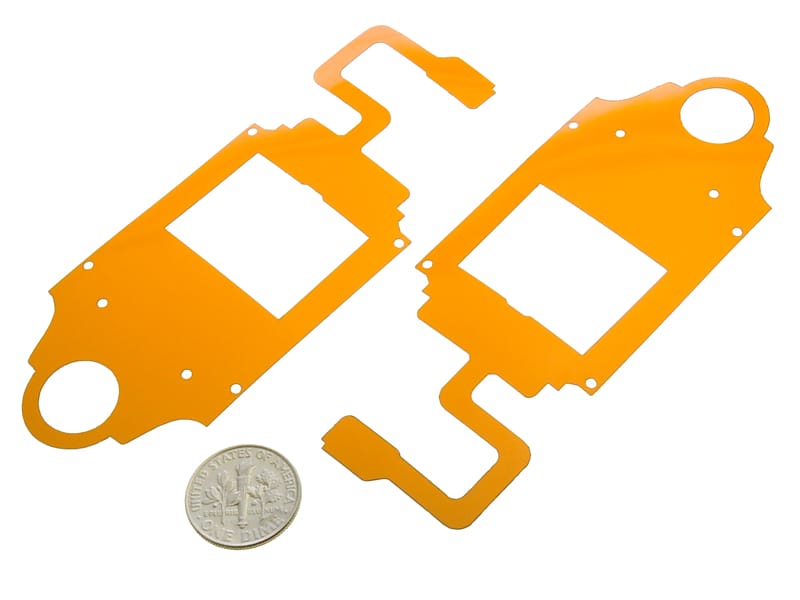

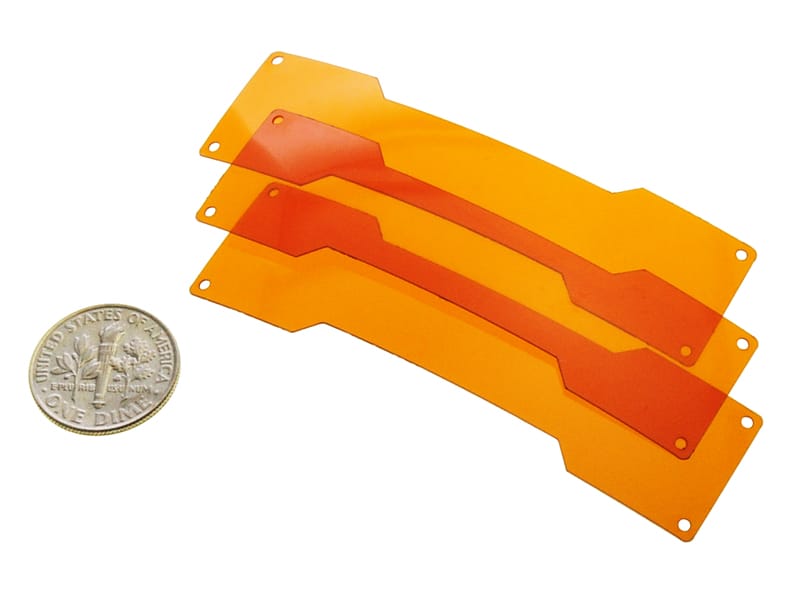

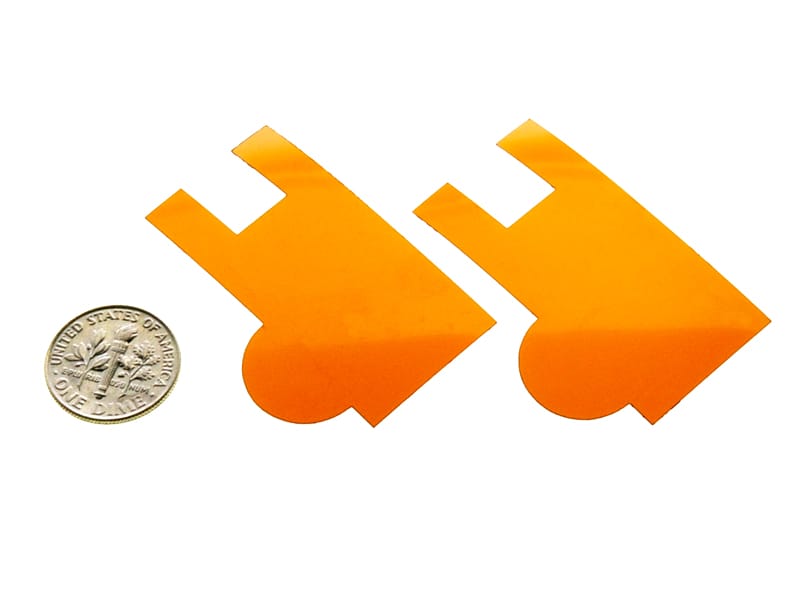

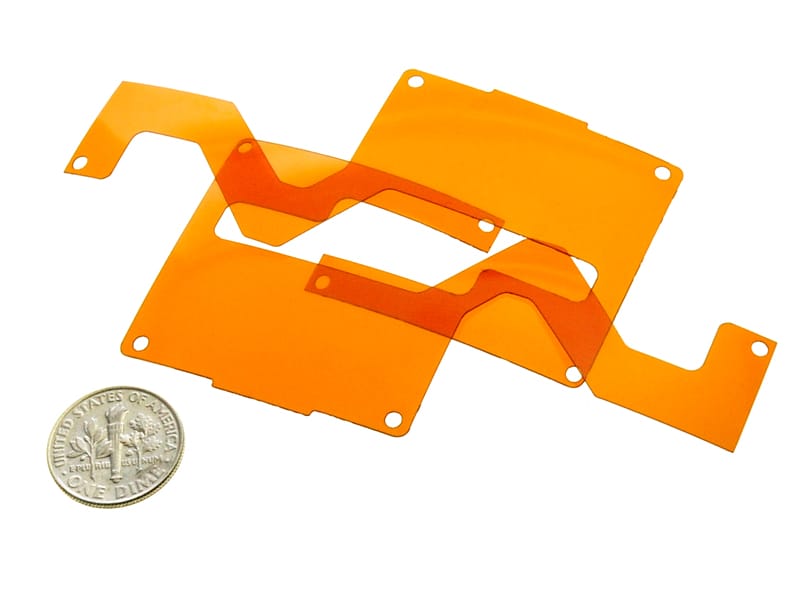

Kapton® — это название торговой марки полиимидных пленок DuPont™. Полиимидные пленки обычно представляют собой термореактивные полимеры, синтезированные полимеризацией ароматического диангидрида и ароматического диамина. Пленки Kapton обладают высокой химической стойкостью, высокой электрической прочностью и великолепными механическими свойствами. Эти ценные качества сохраняются в очень широком температурном диапазоне. Эти пленки можно заполнять, покрывать поверхностным слоем металла и клейкого вещества для расширения сфер и способов их применения. Необработанные полиимидные пленки обычно имеют янтарный цвет. К наиболее популярным пленкам Kapton производства DuPont, HN, FN и HPP-ST относятся: 1. Kapton® HN — полиимидная пленка с требуемым сочетанием физических, химических и электрических свойств в широком диапазоне температур, особенно сверхвысоких температур 2. Kapton® FN — термосвариваемая пленка, созданная из Kapton HN и фторполимера ФЭП DuPont™ Teflon® 3. Kapton® HPP-ST — полиимид, идентичный HN, обладающий великолепной устойчивостью к деформации и адгезией в широком диапазоне температур

Kapton® и технология DLMP®

Способность Kapton к термическому отверждению и устойчивость к воздействию высоких температур позволяют высокоэффективно обрабатывать его с помощью технологии DLMP® (Цифровая лазерная обработка материалов). Влияние каждого из свойств Kapton на результаты DLMP подробно обсуждается в следующих разделах. Наиболее полезными эффектами воздействия лазерной энергии на Kapton являются абляция материала и модификация материала. Каждый из этих процессов обсуждается в соответствующем разделе ниже. Дополнительную информацию см. в Отчете о применении технологии лазерной обработки материалов.

Абляция материала

Модификация материала

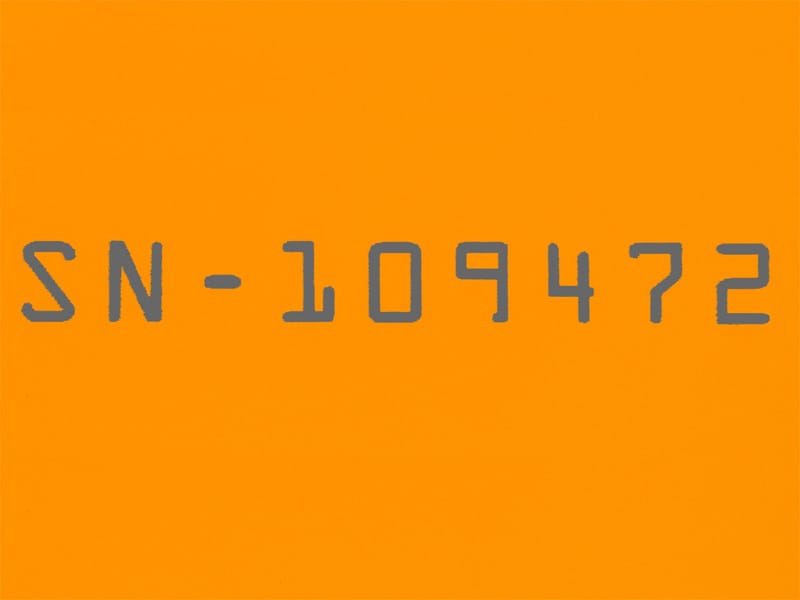

При использовании технологии DLMP для резки материала прилагается энергия, достаточная для полного испарения материала непосредственно на траектории лазера. При этом в результате химического разложения образуется темный шлам, как обсуждалось выше. Уменьшая мощность лазера, полиимидную пленку можно затемнить без существенного удаления материала. Это один из типов изменения материала, который применяется для лазерной маркировки изделий из полимера Kapton.

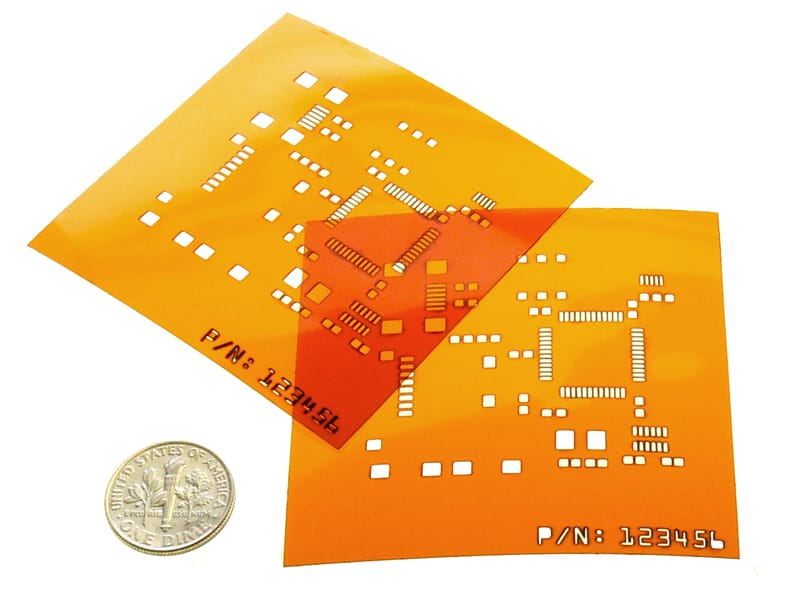

Лазерная маркировка

Когда лазерная энергия используется для создания идентификационных меток, считываемых человеком и/или устройством, или информации на материале (например, штрихкода, кода даты/партии, серийного номера или номера детали), этот процесс считается лазерной маркировкой. При лазерной маркировке полиимидной пленки после удаления излишков черных остатков остается маркировка серого цвета.

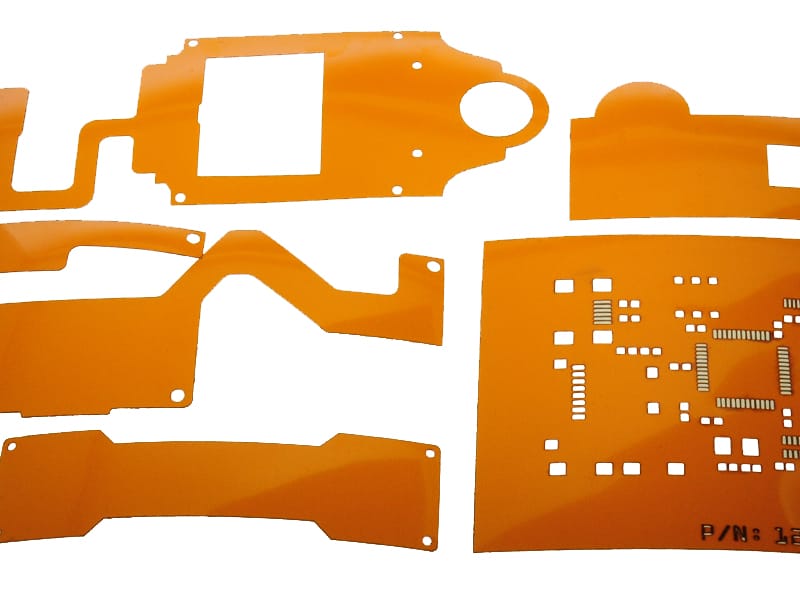

Комбинированный процесс

Полиимидные пленки поддаются целому ряду процессов обработки без необходимости перемещать или повторно крепить материал. В этом примере показано, как процессы можно комбинировать, чтобы вырезать квадратные и круглые формы и нанести тонкую маркировку на полиимидную пленку Kapton® с помощью технологии DLMP.

Вопросы охраны окружающей среды, здоровья и обеспечения безопасности

При взаимодействии лазера с материалом почти всегда образуются выбросы газов и/или частиц. При обработке чисто полиимидного полимера Kapton (Cirlex®, тип H) с помощью CO2-лазера образуются пары, содержащие в основном угарный газ с примесями соединений из групп карбонилов, нитрилов и алкинов. Твердые черные остатки, образующиеся в процессе резки и маркировки, вероятно, возникают вследствие полной карбонизации полимера. Отходы при обработке полиимидной пленки Kapton следует направлять во внешнюю среду. В качестве альтернативы они могут сначала обрабатываться системой фильтрации, а затем выводиться во внешнюю среду. Полиимиды не являются легко воспламенимым материалом. Тем не менее, процесс лазерной обработки материалов всегда должен производиться под контролем.