Лазерная обработка теплопроводящих прокладок Henkel Bergquist Sil-Pad A2000

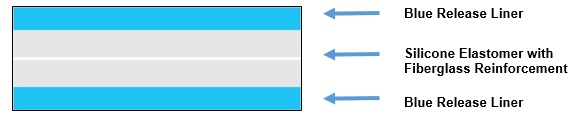

Bergquist™ Sil-Pad A2000 относится к серии теплопроводящих прокладочных материалов, которая включает также 400, 800, 900S, 980, 1100ST, 1200, A1500, 1500ST, 2000, K-4, K-6 и K-10. Материал Bergquist Sil-Pad A2000, отобранный для тестирования, состоит из трех слоев общей толщиной 685 мкм. Средний слой представляет собой силиконовый эластомер толщиной 381 мкм, армированный стекловолоконными нитями. С каждой стороны эластомера имеется синяя защитная пленка толщиной 152 мкм. Схема материала Bergquist Sil-Pad A2000 показана на рисунке 1.

Рисунок 1. Материал Henkel Bergquist Sil-Pad A2000: слой силиконового эластомера (381 мкм) и две синие наружные защитные пленки (по 152 мкм каждая).

Примечания к лазерной обработке

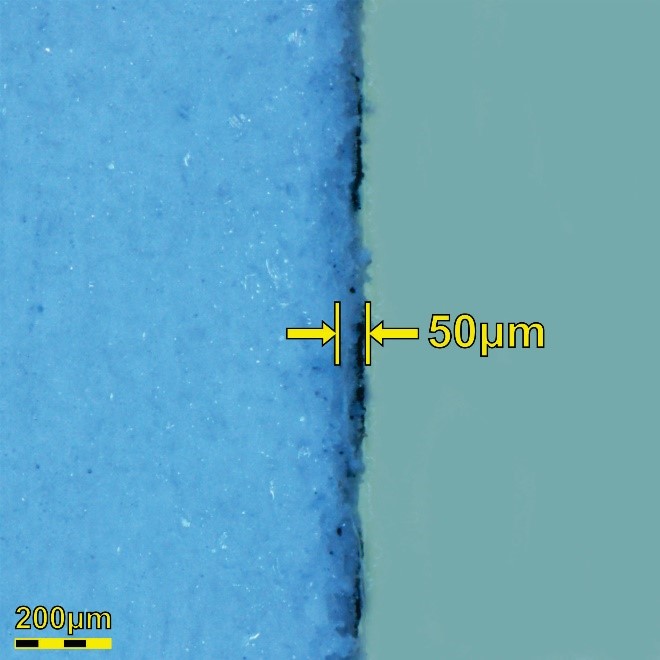

Материал Bergquist Sil-Pad A2000был протестирован для оценки применимости лазерной обработки и определения наилучшей конфигурации пиковой мощности и длины волны лазера. Силиконовый эластомер в Bergquist Sil-Pad A2000 поглощает энергию при длине волны 9,3 мкм более эффективно, чем при других длинах волн, доступных в лазерах Universal Laser Systems. Армирующие нити из стекловолокна внутри силикона наиболее эффективно поглощают длину волны 1,06 мкм. Сочетание длин волн 9,3 и 1,06 мкм в конфигурации MultiWave Hybrid ™, которая объединяет две длины волны в один одновременный луч, создает качественно обработанную кромку с минимальными тепловыми эффектами. Лазер с длиной волны 1,06 мкм способен эффективно расщеплять стекловолоконные нити, а лазер с длиной волны 9,3 мкм рассекает силиконовый эластомер. На рисунке 2 ниже показано сделанное под микроскопом при 200-кратном увеличении изображение обработанной кромки Bergquist Sil-Pad A2000; верхняя синяя пленка перед обработкой была снята.

Рисунок 2. Сделанное под микроскопом (200-кратное увеличение) изображение обработанной кромки Bergquist Sil-Pad A2000. Зона теплового воздействия составляет 50 мкм.

Таблица 1. Сравнение конфигураций системы

| Конфигурация системы | Зона теплового воздействия | Характеристики процесса | Требования к последующей обработке |

|---|---|---|---|

| MultiWave Hybrid 1,06 мкм и 9,3 мкм (рекомендуется) | Минимальная зона теплового воздействия — примерно 50 мкм | В конфигурации MultiWave Hybrid силикон разрезается с помощью 9,3-микронного лазера, в то время как лазер 1,06 мкм расщепляет стекловолоконное армированную вдоль кромки, что приводит к более стабильному результату | При обработке Bergquist Sil-Pad A2000 с конфигурацией MultiWave Hybrid или с помощью отдельного 1,06-микронного волоконного лазера вдоль траектории лазерной резки на поверхности образуется небольшое количество отходов, которое можно удалить с помощью легкого протирания с растворителем, например изопропиловым спиртом. |

| MultiWave Hybrid 1,06 мкм и 10,6 мкм | Минимальная зона теплового воздействия — примерно 70 мкм | Эта конфигурация приводит к увеличению зоны термического воздействия и снижению качества кромки по сравнению с конфигурацией MultiWave Hybrid с лазерными источниками 9,3 и 1,06 мкм. | |

| 1,06 мкм | Увеличенная зона теплового воздействия по сравнению с длиной волны 9,3 мкм — приблизительно 70 мкм | Эта конфигурация приводит к увеличению зоны термического воздействия и снижению качества кромки по сравнению с конфигурацией MultiWave Hybrid с лазерными источниками 9,3 и 1,06 мкм. |

Рисунок 3. Сравнение сделанных под микроскопом (300-кратное увеличение) изображений кромки после резки с помощью конфигурации MultiWave Hybrid с лазерами 1,06 и 9,3 мкм (слева), конфигурации MultiWave Hybrid с лазерами 1,06 и 10,6 мкм (посередине) и с помощью отдельного волоконного лазера 1,06 мкм (справа). На всех трех изображениях верхняя синяя пленка перед обработкой была снята.

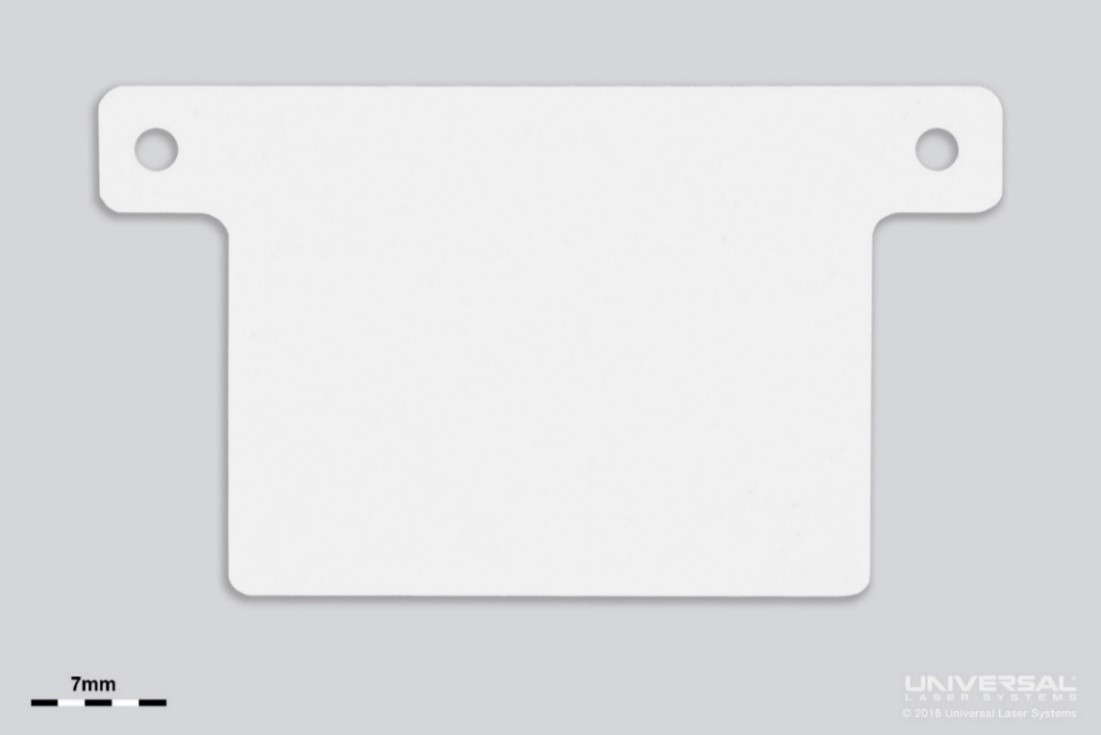

Благодаря технологии MultiWave Hybrid компании Universal Laser Systems могут быть реализованы проекты по обработке материала Bergquist Sil-Pad A2000, в которых требуется получать сложные геометрические формы и мелкие элементы без ухудшения физических свойств материала. Пример, демонстрирующий результаты лазерной резки материала Henkel Bergquist Sil-Pad A2000 с использованием рекомендуемой конфигурации системы, показан на рисунке 4.

Рисунок 4. Пример сложной геометрии, которую можно получить при помощи лазерной обработки материала Bergquist Sil-Pad A2000. Верхняя синяя пленка перед обработкой материала была снята.

Материал Bergquist Sil-Pad A2000 подходит для лазерной обработки и был тщательно протестирован для определения оптимальной конфигурации системы. В ходе тестирования установлено, что лазерная резка этого материала является практически выполнимой, а оптимальной конфигурацией системы является комбинация лазера мощностью 50 Вт с длиной волны 1,06 мкм и лазера мощностью 75 Вт с длиной волны 9,3 мкм по технологии MultiWave Hybrid компании Universal Laser Systems. Bergquist Sil-Pad A2000 эффективно поглощает лазерную энергию с длинами волн 1,06 и 9,3 мкм, позволяя получать кромку реза с минимальной зоной термического воздействия и почти без обесцвечивания.