Существует три основных типа CO2-лазеров, которые можно сегодня встретить на рынке и которые производит компания Universal Laser Systems: с металлической структурой, с керамической структурой и со стеклянной трубкой. В рамках каждой категории для управления и питания этих лазерных источников используется несколько разных технологий. Лазеры с керамической структурой были разработаны в 1970-х годах для коммерческого применения как лазеры с ионизированным газом и водяным охлаждением. В лазерах со стеклянной структурой для создания недорогих лазерных источников используются архаичные стеклодувные технологии. Технология же металлических лазеров ведет свою родословную от военных разработок по заказам Министерства обороны для самых требовательных и критически важных областей. В конце 1980-х годов военные программы были завершены. Тем не менее, развитие лазеров с металлической структурой продолжалось в целях получения высоконадежных и практичных лазеров, доступных для коммерческого и промышленного применения.

Лазерные источники ULS

Результатом десятилетнего опыта обработки материалов, многочисленных запатентованных технологий и миллионов часов сервисных работ по всему миру стало разработанное компанией ULS идеально оптимизированное решение для резки, маркировки и гравировки: CO2-лазерный источник с интегрированной металлической структурой, воздушным охлаждением, реплицированием режима, гибридным щелевым-открытым лазерным резонатором и интегрированным радиочастотным источником питания. Комбинация технологий, примененных в этой конструкции, не только уменьшает размеры лазерных источников ULS, но и обеспечивает поддержку как импульсного, так и истинного непрерывного (CW) режима работы лазера. Кроме того, сочетание конструкции военного класса и возможность полной переработки компонентов лазера делает эти лазерные источники ремонтопригодными в течение неопределенно долгого периода времени.

Компания ULS производит лазеры с выходной мощностью от 10 Вт до 500 Вт при длине волны как 10,6 мкм, так и 9,3 мкм. Все лазерные источники ULS имеют встроенную функцию воздушного охлаждения во всем диапазоне мощности. Такие лазерные источники обеспечивают клиенту ряд преимуществ при обработке:

- Превосходное качество обработки — улучшенные возможности фокусировки лазерного луча обеспечивают высокую стабильность обработки.

- Высокая производительность обработки — благодаря более эффективному использованию энергии лазера производительность системы может быть значительно улучшена.

- Несколько дополнительных универсальных функций — это, в частности, такие технологии, как Rapid Reconfiguration™, двойной лазер и SuperSpeed™.

- Эксплуатационная безопасность — аэрокосмического класса сварной алюминий, источники питания низкого напряжения в сочетании со встроенными функциями безопасности уменьшают риск возникновения опасных ситуаций.

- Высокая надежность и удобство обслуживания — конструкция лазерных источников наряду с уникальной программой лазерного обслуживания значительно сокращают время простоев системы.

Превосходное качество обработки

CO2-лазерные источники компании ULS демонстрируют самое высокое и стабильное качество обработки среди всех представленных на рынке лазерных источников с воздушным охлаждением. Это можно оценить, рассмотрев три различных аспекта лазерного источника: распределение мощности луча, отклонения луча в зоне обработки и стабильность мощности во времени.

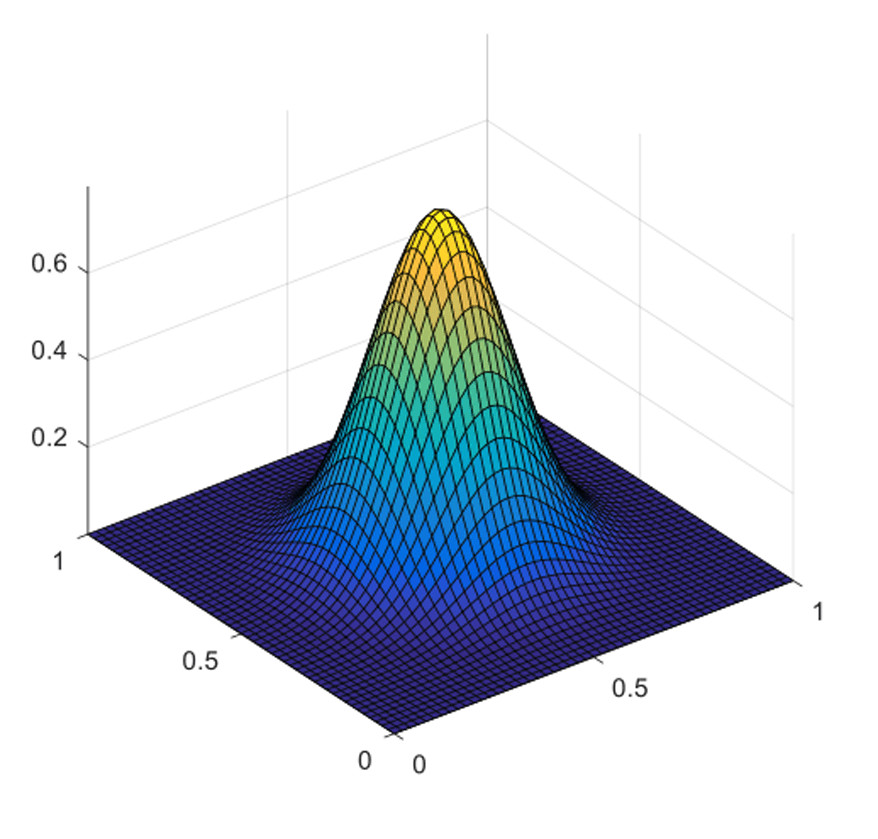

Распределение мощности луча

Лазеры ULS имеют гауссово распределение мощности с высоким значением M2, равным 1,1. Такой тип луча очень эффективен при обработке материалов, поскольку он позволяет фокусировать оптику для концентрации максимального количества энергии на материале при наименьшем размере фокусного пятна. Небольшой размер фокусного пятна означает меньшую ширину разреза при резке, а также более высокое разрешение при маркировке, нанесении изображений и гравировке.

Изменения луча в зоне обработки

В обычной системе позиционирования луча X-Y портального типа, используемой ULS и многими другими производителями, при прохождении каретки подачи луча по области обработки расстояние от лазерного источника до точки обработки изменяется. Для поддержания стабильности обработки размер фокусного пятна должен оставаться достаточно постоянным на протяжении всей зоне обработки. В отличие от других производителей, в лазерных источниках ULS используется открытый лазерный резонатор, благодаря чему достигается большая стабильность фокусного пятна по всей области лазерной обработки. Это означает, что при использовании лазерных источников ULS достигаются более стабильные визуальные и размерные характеристики изменения материала независимо от места в зоне обработки.

Постоянство мощности с течением времени

Во время работы лазерных источников образуется значительная тепловая нагрузка, которая приводит к небольшим механическим изменениям оптического резонатора и повышению температуры активной среды. Это может привести к изменению качества луча и выходной мощности лазера. Управление температурой лазера является ключом к достижению стабильных результатов в широком диапазоне рабочих температур. В прошлом в CO2-лазерах мощностью более 25 Вт для терморегуляции использовалась водяное охлаждение. Компания ULS впервые применила в CO2-лазерах воздушное охлаждение, решив таким образом многие технические задачи, что позволило компании поставлять на рынок лазеры с воздушным охлаждением мощностью до 500 Вт. Компания ULS также одной из первых признала преимущества лазеров с воздушным охлаждением при лазерной обработке материалов. Воздушное охлаждение устраняет необходимость в дорогостоящих и трудно обслуживаемых водоохладителях, а также уменьшает сложность и зону расположения системы лазерной обработки материалов. Компания ULS стала первым производителем, который предлагает полную линейку лазерных систем с воздушным охлаждением лазерных источников.

Компания ULS объединила три основных функциональных блока лазерного источника — оптический резонатор, источник питания и терморегулятор — в единый компактный модуль. Кроме того, запатентованная конструкция резонатора ULS использует высокоэффективную конфигурацию с репликационным режимом, которая эффективно использует активную среду лазера. Такой высокий уровень интеграции, эффективность и полностью металлическая конструкция позволяют охлаждать компоненты одним или двумя высокопроизводительными вентиляторами с переменной скоростью, которые регулируют колебания температуры независимо от характера использования лазера и условий окружающей среды. В случае применения других лазерных технологий, таких как лазерные источники с керамической структурой, охлаждение становится намного сложнее, потому что теплопроводность керамики существенно ниже, чем у металлов. Это означает, что лазерные источники ULS, с удобством и экономичностью их воздушного охлаждения, будут обеспечивать стабильное качество обработки в широком диапазоне условий окружающей среды.

Высокая производительность обработки

Роль лазерных источников в производительности обработки определяется в первую очередь мощностью, реактивностью лазера и правильным управлением энергией лазера, прилагаемой к обрабатываемому материалу.

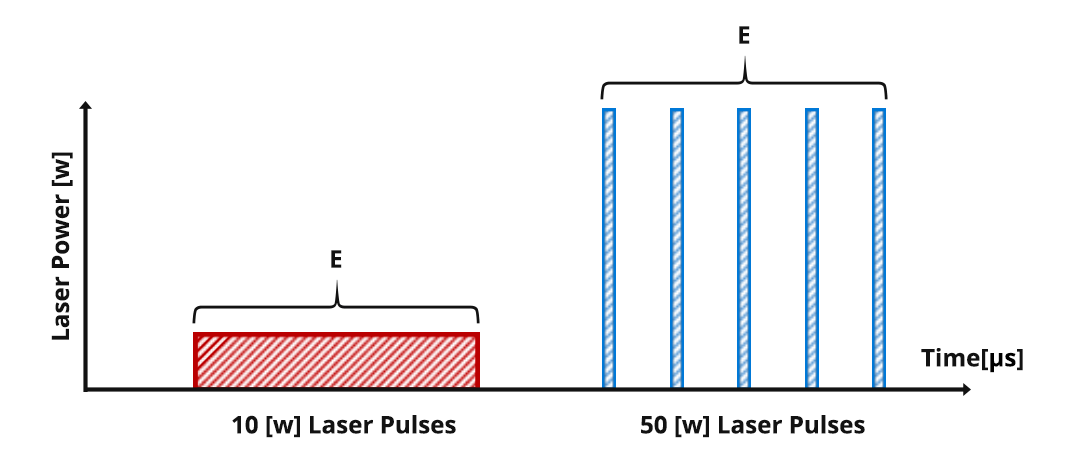

Доступная пиковая мощность является важным фактором производительности обработки материалов. Более высокий уровень мощности лазера не всегда лучше. На результаты обработки материалов влияет сложное сочетание многочисленных переменных, включая пиковую мощность, длину волны, интенсивность передачи энергии, концентрация мощности и т. д. Хотя более мощный лазер можно регулировать, подавая такую же среднюю мощность, как и у более слабого лазерного источника, взаимодействие между лазером и материалом не всегда будет одинаковым. Например, 10- и 50-ваттный лазерные источники могут оба обеспечивать 10 Вт средней мощности; однако для этого 50-ваттный лазер должен быть включен в течение 20% времени и выключен в остальные 80%. В течение 20% времени лазер мощностью 50 Вт излучает до 50 Вт пиковой мощности лазера, а не 10 Вт, как показано на рисунке ниже. Общее количество энергии, прилагаемой к материалу, в обоих случаях одинаково, но в одном случае энергия подается непрерывно при более низком уровне мощности, а в другом случае энергия подается короткими импульсами при гораздо более высоких уровнях мощности. Эти способы приложения энергии непосредственно на материале могут привести к разным результатам, поэтому выбор лазерного источника для данного применения зависит от требуемого результата. В общем случае, для получения оптимального взаимодействия лазера с материалом в широком спектре материалов лучше всего использовать оба типа лазерных источников.

Кроме того, выход оптической энергии всех CO2-лазерных источников может быстро повышаться до номинальной мощности и падать до нулевой выходной мощности. Время, необходимое лазеру на эти переходы, называется временем отклика и является самым важным фактором производительности обработки в процессах нанесения растрового изображения. CO2-лазеры ULS с металлической структурой демонстрируют отличное время отклика в сравнении с лазерами со стеклянными трубками, производимыми по старой технологии. Типичный лазер со стеклянной трубкой будет иметь значительно большее время отклика, чем аналогичный по мощности лазер с металлической структурой. Частично это связано с конструкцией лазера, а частично — с управляющей электроникой. Это значительно снижает производительность нанесения изображений на лазерных системах со стеклянной трубкой.

Для оптимизации производительности лазерной обработки материалов время отклика лазера очень важно, но это не единственный фактор. В последние годы усилиями нескольких изготовителей лазерных систем скорость перемещения фокусной каретки для растрового маркирования уже превышает 2,5 м/с. Высокие скорости фокусной каретки — это попытка увеличить производительность с помощью грубой силы. Однако более высокие скорости могут отрицательно влиять на производительность, особенно в процессах обработки изображений. При нанесении растрового изображения важным критерием является перекрытие между растровыми проходами. Степень перекрытия влияет на качество кромок растровых изображений, а также на плоскостность выгравированной области. Более высокие скорости обработки снижают концентрацию энергии, прилагаемой к материалу, и, следовательно, уменьшают ширину удаляемого материала, что в конечном итоге уменьшает перекрытие между проходами. Для компенсации отсутствия перекрытия на более высоких скоростях может потребоваться уменьшить межстрочный интервал (и увеличить количество проходов), что уменьшит производительность.

В совокупности время отклика лазера и уменьшение перекрытия на более высоких скоростях требуют внимательной оценки этих факторов при разработке эффективного решения для лазерной обработки материала. Ключом к оптимизации производительности лазерной обработки материала является правильное управление лазерной энергией. Лазерная система, обеспечивающая гибкость и много способов управления энергией лазера, дает пользователям значительно большие возможности оптимизации производительности для самых разнообразных материалов и процессов. В лазерных источниках ULS реализованы многие технологии ULS, которые позволяют управлять доставкой лазерной энергии уникальными и эффективными способами.

Включает ряд уникальных функций

Лазерные источники ULS являются неотъемлемой частью экосистемы продуктов и технологий компании и работают совместно с рядом других уникальных универсальных функций, которые обеспечивают оптимальное решение для каждого клиента.

Rapid Reconfiguration™ (быстрое переконфигурирование)

Все лазеры проходят заводскую юстировку в соответствии с общепринятым эталонным стандартом, что делает CO2-лазеры ULS совместимыми практически со всеми системами лазерной обработки ULS. Лазерные источники можно за несколько секунд добавить и удалить из системы без каких-либо инструментов или обучения с использованием запатентованной технологии ULS, Rapid Reconfiguration™. Это еще одна особенность, которая существенно улучшает гибкость и производительность обработки. Во многих областях лазерной обработки важны концентрация энергии и длина волны лазера. Быстрое переконфигурирование позволяет менять общую энергию и длину волны лазера, что дает пользователю максимальную гибкость для оптимизации конфигурации лазерной системы для широкого спектра потребностей при обработке материалов.

Dual Laser™

CO2-лазеры ULS с металлической структурой, в отличие от керамических или стеклянных лазеров, линейно-поляризованные, что позволяет в одной системе лазерной обработки ULS использовать одновременно более одного лазера. При использовании нескольких лазеров пользователь получает ряд преимуществ: общую мощность системы можно увеличивать, тем самым повышая при необходимости производительность обработки; система становится более гибкой и способной обрабатывать большее количество материалов за счет использования одного или обоих лазеров в зависимости от требований к пиковой и средней мощности процесса. Технология двойного лазера для дальнейшего повышения гибкости обработки позволяет также использовать источники с несколькими длинами волн. В некоторых материалах проявляются асимметричные взаимодействия с поляризованным светом, что в ряде случаев может быть нежелательным. Объединив два линейно поляризованных пучка под углом 90 градусов друг к другу, можно исключить любую асимметрию обработки, вызванную поляризацией, результатом чего будут одинаковые штрихи и разрезы независимо от направления движения. Вот несколько преимуществ технологии двойного лазера.

SuperSpeed™

Линейная поляризация позволяет также использовать SuperSpeed™, еще одну уникальную универсальную функцию, которая может более чем удвоить производительность обработки при растровой маркировке и гравировке.

Системная интеграция и база данных материалов

Лазерные системы и лазерные источники ULS постоянно взаимодействуют для обеспечения надлежащей работы системы, обработки материала, простоты и безопасности. Лазерная система считывает номинальную мощность и длину волны каждого установленного лазера, а на основании этих данных база данных материалов автоматически вычисляет оптимальные параметры для обработки. Лазеры также подключены к защитным блокировкам системы. При открывании дверцы или панели доступа лазеры тут же остановят работу, обеспечив безопасность пользователя и системы. Лазеры также хранят набор диагностической информации, которая может оказаться полезной, если с лазерным источником возникнут проблемы и потребуется его обслуживание.

Эксплуатационная безопасность

Керамические и стеклянные лазерные источники содержат хрупкие структурные элементы, которые при любом чрезмерном воздействии можно легко повредить. В отличие от них лазеры ULS с металлической структурой собраны из авиационного класса сварных алюминиевых деталей, что делает их чрезвычайно прочными. Их можно легко перемещать, устанавливать, транспортировать и хранить без риска повреждений.

Компактная конструкция лазерных источников ULS также значительно упрощает обращение с ними: для работы с ними не нужны водопроводные трубы, установки для охлаждения, высоковольтные провода или удаленные радиочастотные источники питания. Вода и высоковольтная электроника всегда представляют угрозу безопасности, если какая-то из систем не работает должным образом, например в случае утечки воды. Лазеры со стеклянными трубками получают рабочее питание напряжением свыше 25 000 В и всегда подключаются к источнику питания через высоковольтные кабели и разъемы, что создает опасность смертельного поражения электрическим током. Кроме того, источники питания, используемые для питания лазерных источников со стеклянной трубкой, работают в диапазоне электрического тока от 30 до 150 мА, особенно опасного для человеческого сердца тем, что он может вызывать дефибрилляцию и гибель человека. Эти высокие напряжения необходимы в данной технологии для ионизации газов внутри трубки лазера. С другой стороны, радиочастотные лазерные источники, которые поставляет компания ULS, принципиально отличаются тем, что не используют высокие напряжения и, следовательно, являются более безопасными.

Лазеры ULS также содержат несколько встроенных функций, которые устраняют проблемы безопасности еще до того, как они могут нанести ущерб системе, помещению или персоналу. В каждом лазерном источнике установлены датчики перегрева и переохлаждения, которые останавливают работу при нарушении любого заданного условия. Это увеличивает срок службы лазера. Лазеры также оснащены системой автоблокировки, которая прекращает работу, если открыта дверь или панель доступа. Это еще больше повышает безопасность пользователя.

Высокая надежность и удобство обслуживания

Лазерные источники ULS имеют невероятный послужной список с точки зрения длительности срока службы. С 1997 года компания ULS изготовила десятки тысяч CO2-лазеров с металлической структурой, и многие лазеры все еще активно эксплуатируются после десяти лет работы. Кроме того, металлическая конструкция лазеров позволяет обслуживать, перезаряжать и переустанавливать их в течение неопределенно долгого времени. Это не представляется возможным для керамических или стеклянных лазерных источников, поскольку при изготовлении их детали обычно склеивают или сплавляют вместе, после чего они представляют собой неразборную конструкцию.

Стоит отметить, что на случай, когда лазерному источнику потребуется перезарядка, ULS имеет уникальную для отрасли программу обмена. Вместо того, чтобы ремонтировать лазер, что может привести к значительному времени простоя, ULS быстро отправляет клиенту сменный лазерный источник для обмена. По прибытии сменного лазерного источника потребуются считанные секунды на его установку, а старый лазер отправляется обратно изготовителю — без каких-либо простоев для клиента. Сменный лазерный источник обычно отправляется клиенту в течение 24 часов после получения запроса на обслуживание.