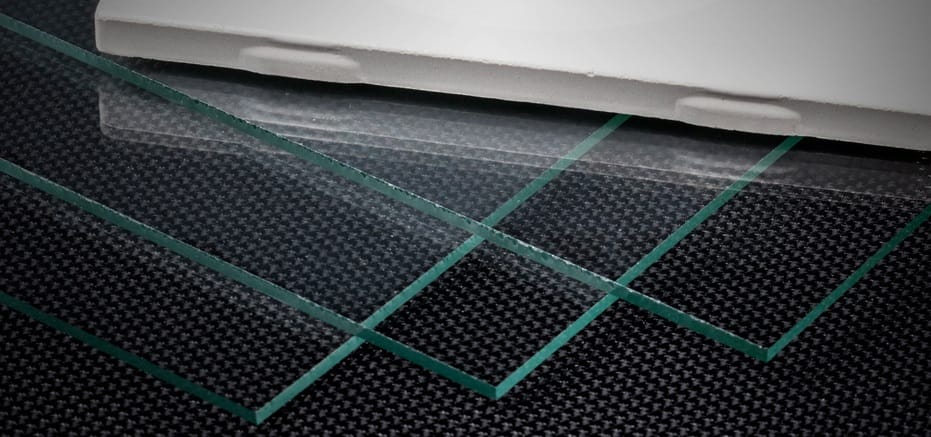

Vidrio y cerámica

Los materiales de vidrio y cerámica son inorgánicos y no metálicos. Comparten muchas propiedades físicas como su dureza, rigidez y fragilidad. La diferencia principal entre estos dos tipos de material es que el vidrio es totalmente amorfo, mientras que la cerámica es cristalina. El tipo de vidrio más común es el vidrio sodocálcico, que está compuesto de sílice (arena) con agregados de carbonato de sodio (sosa) y óxido de calcio (cal). Los aditivos de sosa y cal permiten dar forma al vidrio fácilmente a altas temperaturas para poder crear vajillas, ventanas, etc. También existen vidrios técnicos que tienen distintos aditivos que proporcionan distintas propiedades como una compatibilidad con altas temperaturas o una gran resistencia. La cerámica se forma al crear una mezcla licuada espesa de óxidos, nitruros o carburos cristalinos. La mezcla se moldea de la forma deseada y se calienta a altas temperaturas para crear una pieza de cerámica sólida. Las piezas de cerámica más antiguas se hacían horneando arcilla para crear vasijas y azulejos. Las cerámicas modernas como la alúmina (óxido de aluminio) y el carburo de tungsteno están altamente diseñadas para tener propiedades de aislamiento eléctrico o resistencia al desgaste. Los métodos de procesamiento láser más comunes para los materiales de vidrio y cerámica son el marcado y grabado. Visite nuestra Lista de proveedores de materiales para consultar nuestros proveedores de vidrio y cerámica.

Tipos de materiales de vidrio y cerámica

- Cerámica alúmina

- Silicato de aluminio

- Vajillas de loza

- Loseta vitrificada

- Laser Tile

- MACOR™

- Porcelana

- Loseta saltillo

- Gres

- Carburo de tungsteno

- Circonio

- Vidrio aluminosilicatado

- Vidrio Dragontrail

- Vidrio Gorilla®

- Vidrio Xensation®

- Vidrio borosilicatado

- cristal de plomo

- vidrio de cuarzo

- Vidrio común

Tipos de procesos mediante láser

Los láseres están desempeñando un papel en continua expansión en el procesamiento de materiales, desde el desarrollo de nuevos productos a la fabricación en grandes volúmenes. Para todos los procesos láser, la energía de un haz láser interactúa con un material para transformarlo de alguna manera. Cada transformación (o proceso láser) es controlada mediante una regulación exacta de la longitud de onda, la potencia, el ciclo de trabajo y la tasa de repetición del haz láser. Estos procesos láser incluyen los siguientes:Todos los materiales tienen características especiales que dictan la forma en que interactúa el haz láser y por consecuencia la modificación del material. Los procesos más comunes para el vidrio y la cerámica son los siguientes:

Grabado láser de vidrio y cerámicaLa energía de un haz láser de CO2 calienta los materiales de vidrio y cerámica de forma local, lo que produce micro fracturas en la superficie del material. Las múltiples pasadas del procesamiento láser hacen que las grietas crezcan hasta que los fragmentos se desprenden. Después de varias pasadas del láser, se crea un grabado láser profundo y bastante definido sobre la superficie del material. La profundidad normal del grabado láser para los materiales de vidrio y cerámica está entre 300 a 375 micrones (0,012 a 0,015 pulgadas). Para evitar la acumulación de un calor excesivo que puede ocasionar la ruptura del material, se hacen repetidas pasadas en el grabado del material de vidrio y cerámica. Después del grabado, se debe limpiar la superficie con un cepillo rígido para retirar los fragmentos sueltos del material.

Marcado láser de vidrio y cerámica

Para el vidrio, la energía de un haz láser de CO2 calienta la superficie de forma local, lo que produce micro fracturas. Las fracturas difractan luz, lo que crea un aspecto esmerilado brillante en el área marcada por el láser. Para ciertos tipos de cerámica, se puede usar un láser CO2 o un láser de fibra para crear una marca visible sin retirar una gran cantidad de material. La energía láser oscurece la cerámica, lo que crea una marca nítida y bien delineada. Se puede usar el marcado láser para transmitir información, como un número de serie o un logotipo.

Proceso combinado

Los procesos de grabado y marcado láser descritos anteriormente se pueden combinar sin tener que mover o reajustar la pieza.

Consideraciones generales sobre el sistema láser para vidrio y cerámica

Tamaño de plataforma – Debe ser lo suficientemente grande para sostener las piezas más grandes de vidrio o cerámica que se procesarán mediante el láser, o deberán estar equipadas con la funcionalidad Clase 4 para procesar piezas más grandes

Longitud de onda – Se recomienda el láser CO2 de longitud de onda de 10,6 micrones para el grabado láser de vidrio y cerámica y para el marcado de vidrio, y también para marcar ciertos materiales de cerámica como el circonio. Se recomienda un láser de fibra de 1,06 micrones de longitud de onda para el marcado láser de algunos materiales de cerámica como el silicato de aluminio

Potencia láser – Se recomienda un mínimo de 40 vatios de potencia láser CO2 para el grabado láser de vidrio y cerámica y para el marcado láser de vidrio, como también para marcar ciertos materiales de cerámica como el circonio. Se recomienda un láser de fibra de un mínimo de 40 vatios de potencia láser para el marcado láser de ciertos materiales de cerámica como el silicato de aluminio

Lente – Un lente de tamaño de punto pequeño (menos de 0,005 pulgadas o 125 micrones) es lo ideal para el grabado y marcado láser de materiales de vidrio y cerámica

Escape – El flujo debe ser suficiente para retirar los gases y las partículas que se generan del equipo de grabado y marcado láser de vidrio y cerámica

Asistencia de aire – Proporciona un chorro de aire cerca del punto focal del láser para ayuda para retirar los fragmentos de vidrio y cerámica durante el procesamiento láser.

Consideraciones ambientales, de salud y de seguridad para el procesamiento de materiales mediante láser en vidrio y cerámica

Las interacciones del láser con el material casi siempre crean emanaciones gaseosas o partículas. Los subproductos del procesamiento láser se deben conducir a un ambiente exterior. Alternativamente, los escapes pueden ser tratados primero con un sistema de filtrado y luego conducidos al ambiente exterior. Todos los procesos láser generan calor. Por lo tanto, el procesamiento de materiales mediante láser en vidrio y cerámica siempre debe ser supervisado.