玻璃与陶瓷

玻璃和陶瓷材料均为无机的非金属物。它们有着许多相同的物理特性,包括坚硬、刚性和易碎。这两种材料之间的关键区别是,玻璃是完全无定形的,而陶瓷是晶体。最常见的玻璃类型是钠钙玻璃,其主要由二氧化硅(砂)构成,加入了碳酸钠(纯碱)和氧化钙(石灰)。纯碱和石灰添加剂使高温下的玻璃成形非常轻松,可做成餐具、窗玻璃等。还有具有不同添加剂的技术玻璃,这些添加剂提供了某些特性,如高温适应性或高强度。陶瓷是通过形成结晶氧化物、氮化物或碳化物的稠厚液化混合物而成型的。

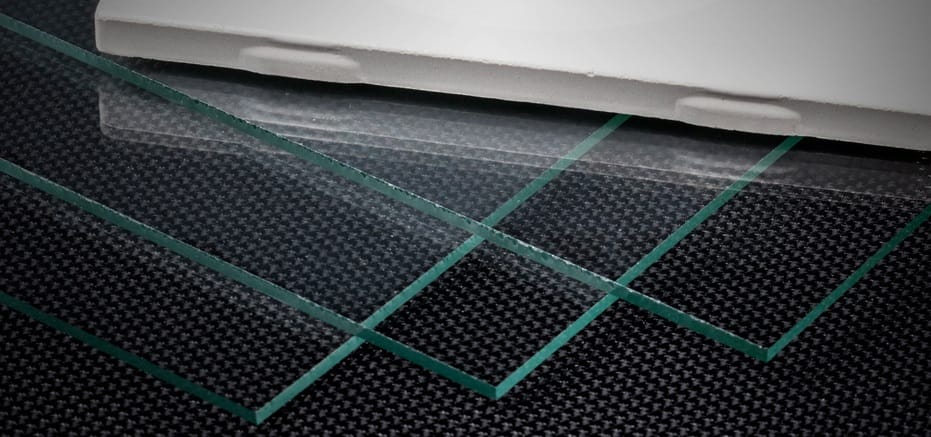

将混合物成型为所需的形状,然后在高温下烧制来产生固态陶瓷件。最早的陶瓷是通过烧制粘土制成各种容器和瓷砖。氧化铝和碳化钨等现代陶瓷得到高度的工程化,可提供电绝缘和耐磨损等性能。对于玻璃和陶瓷,最常见的激光加工方法是打标和雕刻。请访问我们的材料供应商列表以了解玻璃和陶瓷供应商。

玻璃和陶瓷材料的类型

- 氧化铝陶瓷

- 硅酸铝

- 陶器

- 釉面瓷砖

- 激光瓷砖

- MACOR™

- 瓷器

- Saltillo瓷砖

- 粗瓷

- 碳化钨

- 氧化锆

激光加工的类型

激光器在材料加工领域扮演着日益重要的角色,从新产品开发到高产量制造都可看到其身影。对于所有激光加工流程来说,激光束的能量与材料相互作用,以某种方式进行材料转化。每种转化(或激光加工工艺)均通过精确调节激光束的波长、功率、占空比和重复率来实施控制。这些激光加工工艺包括如下:所有材料都具备独有的特征,决定了激光束如何与其相互作用,以及由此如何改变材料。玻璃与陶瓷的最常见加工工艺如下:

玻璃和陶瓷的激光雕刻

CO2激光束的能量局部加热玻璃和陶瓷材料,使材料表面出现微裂纹。重复执行此激光加工,可使裂纹不断变大,直至小碎片脱落。经过数道激光加工后,就在材料表面形成深度较深并且轮廓分明的激光雕痕。对玻璃和陶瓷材料实施激光雕刻的通常深度是0.012 至0.015"(300至375微米)。玻璃和陶瓷材料雕刻采取多道进行,以避免过多热量积聚,这种热量积聚可能造成材料碎裂。雕刻之后,应使用硬刷清洁表面,去除松动的材料碎片。

玻璃和陶瓷的激光打标

对于玻璃来说,CO2激光束的能量局部加热表面,形成微裂纹。这些裂纹会衍射光线,在激光打标区域形成明亮的磨砂外观。对于某些陶瓷来说,CO2激光器或光纤激光器都可用来形成可见标记,而无需去除大量材料。激光能量会使陶瓷变暗,形成清晰和轮廓鲜明的标记。激光打标可用于传达信息,如序号或徽标。

组合加工

可组合执行上述的激光雕刻和打标过程,而无需移动或重新夹持工件。

玻璃和陶瓷激光系统一般性考虑事项

平台尺寸 – 必须大到足以容纳将要进行激光加工的最大玻璃或陶瓷件,或者必须配备加工大件所需的4类能力。

波长 – 建议使用10.6微米波长的CO2激光器进行玻璃和陶瓷激光雕刻以及玻璃打标,以及进行氧化锆等某些陶瓷材料的打标。建议使用1.06微米波长的光纤激光器对硅酸铝等某些陶瓷材料进行激光打标。

激光功率 – 建议使用至少40瓦的CO2激光器进行玻璃和陶瓷激光雕刻以及玻璃打标,还可用于氧化锆等某些陶瓷材料的打标。建议使用至少40瓦的光纤激光器对硅酸铝等某些陶瓷材料进行激光打标。

镜头 – 小光斑尺寸镜头(小于0.005"或125微米)是对玻璃和陶瓷材料实施激光雕刻与激光打标的理想之选。

排气 – 必须有足够的流量来去除玻璃和陶瓷激光雕刻与打标设备中产生的气体和颗粒物。

空气辅助 – 在激光器焦点附近提供空气射流,帮助去除在激光加工过程中产生的玻璃和陶瓷碎片。

玻璃和陶瓷激光材料加工的环境、健康和安全考虑事项

激光-材料相互作用几乎总是产生气态流出物和/或颗粒物。应将激光加工的副产物导向外部环境。或者,也可首先使用过滤系统处理排气,然后导向外部环境。所有激光加工都会产生热量。因此,应始终对玻璃和陶瓷激光材料加工予以监督。