Glas und Keramik

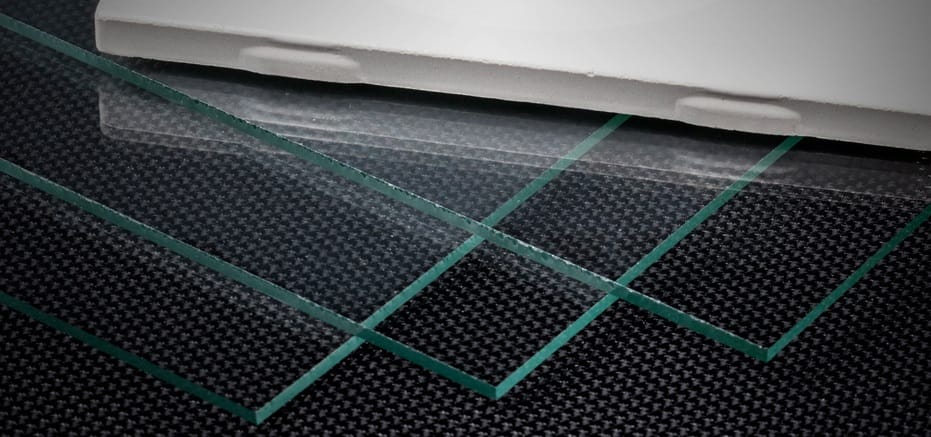

Glas- und Keramik-Werkstoffe sind anorganisch und nichtmetallisch. Sie teilen sich viele physikalische Eigenschaften wie u.a. hart, starr und brüchig zu sein. Der wesentliche Unterschied zwischen diesen beiden Materialarten besteht darin, dass Glas vollständig unkristallin ist, während Keramik kristallin ist. Die gebräuchlichste Art von Glas ist Kalknatronglas, das hauptsächlich aus Quarz (Sand) mit hinzugefügtem Natriumcarbonat (Soda) und Calciumoxid (Kalk) besteht. Die Natron- und Kalk-Zusätze machen es leicht, das Glas bei hoher Temperatur zu formen, um Geschirr, Fenster usw. herzustellen. Außerdem gibt es technische Gläser, die unterschiedliche Zusätze aufweisen, um bestimmte Eigenschaften, wie hohe Temperaturverträglichkeit oder hohe Festigkeit zu gewährleisten.

Keramik wird hergestellt, indem ein dickes, verflüssigtes Gemisch von kristallinen Oxiden, Nitriden oder Carbiden erzeugt wird. Die Mischung wird in die gewünschte Form gebracht und dann bei hoher Temperatur gehärtet, um ein massives Keramikstück zu produzieren. Die frühesten Keramiken wurden durch Erhitzen von Lehm geschaffen, um Gefäße und Kacheln zu gestalten. Moderne Keramiken, wie beispielsweise Tonerde (Aluminiumoxid) und Wolframcarbid, sind hochtechnisiert, damit sie Eigenschaften wie elektrische Isolation und Verschleißfestigkeit aufweisen. Die gebräuchlichsten Laserbearbeitungstechniken für Glas- und Keramik-Werkstoffe sind Markieren und Gravieren. Bitte besuchen Sie unsere Liste der Materiallieferanten für Glas- und Keramik-Anbieter.

Arten von Glas- und Keramik-Werkstoffen

- Aluminiumoxid-Keramik

- Aluminiumsilicat

- Tonwaren

- Kachel

- Laser-Kachel

- MACOR™

- Porzellan

- Saltillo-Kachel

- Steinzeug

- Wolframcarbid

- Zirkonerde

- Alumosilicatglas

- Dragontrail-Glas

- Gorilla®-Glas

- Xensation®-Glas

- Borosilicatglas

- Bleikristallglas

- Quarzglas

- Kalknatronglas

Arten von Laser-Bearbeitungsverfahren

Laser spielen bei der Materialbearbeitung, von der Entwicklung neuer Produkte bis hin zur großvolumigen Fertigung, eine immer größere Rolle. Bei sämtlichen Laserbearbeitungsverfahren interagiert die Energie eines Laserstrahls mit einem Material, um dieses in irgendeiner Weise zu transformieren. Jede Transformation (oder jedes Laserbearbeitungsverfahren) wird durch präzise Regulierung der Wellenlänge, der Leistung, des Einschaltdauer und der Anzahl der Wiederholungen des Laserstrahls gesteuert. Diese Laserbearbeitungsverfahren umfassen die Folgenden:Alle Materialien weisen einzigartige Eigenschaften auf, die bestimmen, wie der Laserstrahl auf diese einwirkt und folglich das Material verändert. Die gebräuchlichsten Bearbeitungsverfahren für Glas und Keramik sind die Folgenden:

Lasergravieren von Glas und Keramik

Die Energie eines CO2-Laserstrahls erhitzt Glas- und Keramik-Werkstoffe punktuell. Dadurch entstehen Mikrorisse auf der Oberfläche des Materials. Wiederholte Laserbearbeitungsdurchgänge bewirken, dass die Risse größer werden und sich kleine Splitter ablösen. Nach mehreren Durchgängen ist eine tiefe und klar abgegrenzte Lasergravur auf der Materialoberfläche erzeugt. Die übliche Tiefe für die Lasergravur von Glas- und Keramik-Werkstoffen beträgt 300 bis 375 µm. Für die Gravur auf Glas- und Keramik-Werkstoffen werden mehrere Durchgänge ausgeführt, um übermäßigen Wärmestau, der zum Durchbrechen des Materials führen kann, zu vermeiden. Nach der Gravur sollte die Oberfläche mit einer harten Bürste gesäubert werden, um lose Splitter zu entfernen.

Lasergravieren von Glas und Keramik

Die Energie eines CO2-Laserstrahls erwärmt die Glasoberfläche punktuell, wodurch sich Mikrorisse bilden. Die Risse lenken Licht ab. So wird ein helles, mattes Erscheinungsbild im laserbearbeiteten Bereich erzeugt. Bei bestimmten Keramik-Werkstoffen kann entweder ein CO2-Laser oder ein Faserlaser verwendet werden, um eine sichtbare Markierung zu erzeugen, ohne in wesentlichem Umfang Material abzutragen. Die Laserenergie dunkelt die Keramik und erzeugt eine klar definierte Markierung. Das Lasermarkieren kann dazu genutzt werden, Informationen wie beipielsweise eine Seriennummer oder ein Logo, zu vermitteln.

Kombiniertes Bearbeitungsverfahren

Die vorstehend beschriebenen Bearbeitungsverfahren des Lasergravierens und des Lasermarkierens können miteinander kombiniert werden, ohne das Material bewegen oder neu befestigen zu müssen.

Allgemeine Erwägungen hinsichtlich eines Lasersystems bei Glas und Keramik

Plattformgröße – Muss groß genug sein, um die größten Glas- oder Keramikteile aufzunehmen, die laserbearbeitet werden oder mit der Funktionalität der Klasse 4 ausgerüstet sein, um größere Teile bearbeiten zu können.

Wellenlänge – Die 10,6 µm Wellenlänge des CO2-Lasers wird für das Lasergravieren von Glas und Keramik und für das Lasermarkieren von Glas sowie für das Markieren bestimmter Keramik-Werkstoffe, wie Zirkonerde, empfohlen. Die 1,06 µm Wellenlänge des Faserlasers wird für das Lasermarkieren bestimmter Keramik-Werkstoffe, wie Aluminiumsilicat, empfohlen.

Laserleistung – Mindestens 40 Watt CO2-Laserleistung werden für das Lasergravieren von Glas und Keramik und für das Lasermarkieren von Glas sowie für das Markieren bestimmter Keramik-Werkstoffe, wie Zirkonerde, empfohlen. Mindestens 40 Watt Faserlaserleistung werden für das Lasermarkieren bestimmter Keramik-Werkstoffe, wie Aluminiumsilicat, empfohlen.

Linse – Eine Linse mit kleiner Brennpunktgröße (weniger als 0,005 Zoll oder 125 µm) ist für das Lasergravieren und Lasermarkieren von Glas- und Keramik-Werkstoffen am besten geeignet.

Absaugung – Muss ausreichend Luftstrom aufweisen, um die bei der Bearbeitung von Glas- und Keramik-Werkstoffen entstehenden Gase und Partikel aus den Lasergravier- und Lasermarkieranlagen abzuleiten.

Luftzublasung – Liefert nahe dem Brennpunkt des Laserstrahls Luft und hilft, die Glas- und Keramik-Splitter während der Laserbearbeitung abzuleiten.

Erwägungen zu Umwelt, Gesundheit und Sicherheit bei der Laser-Materialbearbeitung von Glas und Keramik

Interaktionen zwischen Laser und Material erzeugen fast immer Gase und/oder Partikel. Die Nebenprodukte der Laserbearbeitung sollten in eine äußere Umgebung abgeführt werden. Alternativ können sie zuerst in einer Filteranlage behandelt und dann in eine äußere Umgebung abgeführt werden. Sämtliche Laserverfahren erzeugen Wärme. Deshalb sollte die Laser-Materialbearbeitung von Glas und Keramik stets unter Aufsicht erfolgen.