DLMP®를 사용한 3M® 미세 다공성 폴리우레탄 폼 가공

3M® 미세 다공성 폴리우레탄 발포 제품은 접착 안감을 포함하거나 포함하지 않고 열경화성, 미세 다공성 PU 폼으로 구성됩니다. 이러한 제품은 매우 낮은 압축 설정 속성 때문에 완충감, 밀봉, 진동 억제력이 우수합니다. 그러나 개방 셀 구조 덕분에 가스와 증기가 재료를 통과합니다. 3M 접착제를 사용할 경우 이 제품은 넓은 온도 범위에서 우수한 전단강도와 초기 고점도를 제공합니다.

이러한 폼은 고성능 캐스킷과 밀봉 용도로 제작되었지만, 자동차, 항공 우주, 전자, 의료 업계에서도 소음 감소와 진동 억제용으로 사용할 수 있습니다.

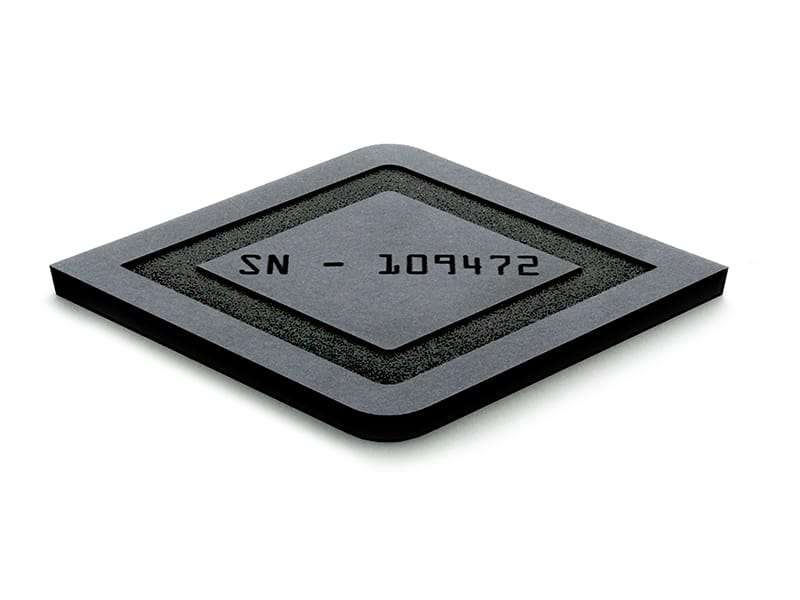

3M 폴리우레탄 폼은 15 파운드/피트3(240 kg/m3), 20 파운드/피트3(320 kg/m3) 밀도와 0.0625"(1.59 mm) ~ 0.5"(12.7 mm) 두께에서 만들어집니다. 접착제 없이 제공되거나 다양한 접착제 두께, 캐리어, 라이너가 부착되어 제공됩니다. 모든 3M PU 폼은 검은색입니다.

3M® 폴리우레탄 폼과 DLMP® 기술

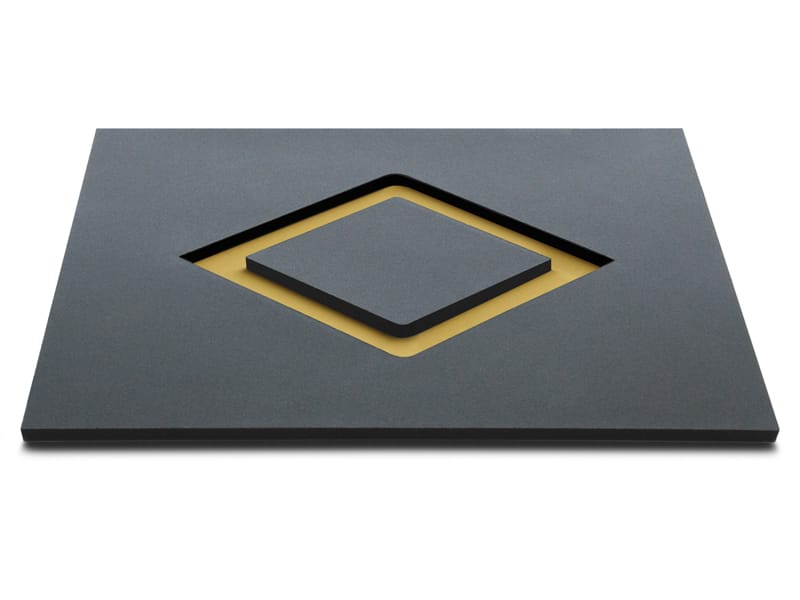

상대적으로 낮은 밀도와 열경화성 화학 속성은 DLMP(디지털 레이저 재료 가공) 기술로 손쉽게 3M™ 폴리우레탄 폼을 가공할 수 있게 해주는 주된 요소입니다. 이 속성이 DLMP의 결과에 어떻게 영향을 미치는지는 다음 여러 섹션에서 자세히 다룹니다. 3M 폴리우레탄 폼에서 레이저 에너지의 가장 유용한 효과는 재료 제거 분야입니다. 3M 폴리우레탄 폼의 경우 레이저 절단과 레이저 제판 공정이 적용됩니다.

이러한 각 공정에 대한 자세한 내용이 아래에 나와 있습니다. 자세한 내용은 당사의 레이저 재료 가공 백서를 참조하십시오.

재료 제거

폴리우레탄은 CO2 레이저 에너지(파장=10.6 μm)의 뛰어난 흡수재입니다. 폴리우레탄은 레이저 에너지를 흡수할 때 광학 에너지를 분자 진동(열)으로 빠르게 변환합니다. 이 유형의 폴리우레탄은 열경화성이기 때문에 충분한 열이 가해지면 빠른 화학적 분해로 이어집니다. 레이저 경로에 직접 놓인 재료는 깨끗하게 제거되어 증기와 미세 입자로 변합니다.

이러한 이유로, CO2 레이저는 폴리우레탄 폼의 레이저 제거에 널리 사용됩니다. 레이저의 지점이나 경로를 바로 벗어난 재료는 일부 열을 전도하지만, 이러한 열은 완전하고 철저한 제거에는 충분하지 않습니다. 이러한 열 영향은 종종 열 영향부(HAZ)라고 부릅니다. 3M 폴리우레탄 폼의 경우에는 저밀도 폼 구조로 되어 있어 절단 또는 제판을 위해 많은 양의 열이 필요하지 않기 때문에 눈으로 볼 수 있는 HAZ가 형성되지 않습니다. 또한 열경화성이기 때문에 녹지 않고 열에 견딜 수 있습니다.

결합 공정

환경, 보건, 안전 측면의 고려사항

레이저를 사용한 재료 가공에서는 항상 기체 유출물 또는 미립자가 생성됩니다. 이 제품은 열경화성 중합체를 기반으로 하기 때문에 재료가 주로 메틸 카바메이트(와 녹거나 끓지 않는 다른 가스)로 화학적 분해가 됩니다. 기체 상태의 유출물도 생성되는데 대부분은 일산화탄소입니다. 이러한 기체와 미립자는 정부의 규정에 따라 외부 환경으로 배출해야 합니다. 또는 유출물을 여과 시스템으로 처리한 후 외부 환경으로 배출해야 합니다. 일부 재료는 레이저 가공 중에 인화성 부산물을 생성하기도 합니다. 따라서 레이저 가공에 대해 항상 관리 감독이 이루어져야 합니다.