ULS-Laserquellen

Es gibt in den Märkten, die Universal Laser Systems bedient, drei primäre CO2-Lasertypen, und zwar Metallkern, Keramikkern und Glasröhre. Jede Laserkategorie unterteilt sich ihrerseits weiter in verschiedene Technologien, die die Laserquellen steuern und mit Energie versorgen.

Die Evolution des Lasers

Keramikkernlaser wurden Mitte der 1970er Jahre für kommerzielle Anwendungen als wassergekühlte Ionengaslaser entwickelt. Glaskernlaser verwenden veraltete Herstellungstechniken aus der Glasbläserei, um kostengünstige Laserquellen herzustellen. Im Gegensatz dazu stammt die Metalllasertechnologie ursprünglich aus militärischen Entwicklungen des US-Verteidigungsministeriums für die anspruchsvollsten und erfolgskritischsten Anwendungen. In den späten 1980er Jahren waren die militärischen Programme abgeschlossen. Die Entwicklung des Metallkernlasers wurde jedoch fortgesetzt, um die hochgradig zuverlässigen und gebrauchsfähigen Laser kostengünstiger für kommerzielle und industrielle Anwendungen herzustellen.

ULS-Laserinnovation

Mit Jahrzehnten des Fachwissens in der Materialbearbeitung, zahlreichen patentierten Technologien und Millionen Stunden praktischer Erfahrung mit Kunden auf der ganzen Welt hat ULS eine hochgradig optimierte Lösung für das Laserschneiden, Lasergravieren und Lasermarkieren entwickelt: eine integrierte luftgekühlte CO2-Laserquelle auf Basis eines Metallkerns und mit einem modusreplizierenden Freiraum-Slab-Resonator und einer integrierten RF-Energieversorgung. Die Kombination von Technologien, die an dieser Konstruktion beteiligt sind, macht die ULS-Laserquellen nicht nur kompakt, sondern ermöglicht sowohl den gepulsten Betrieb als auch den Dauerstrichbetrieb (Continuous Wave, CW). Durch die robuste, militärtaugliche Konstruktion und die Fähigkeit, den Laser vollständig wiederaufzuarbeiten, sind ULS-Laserquellen außerdem beinahe unbegrenzt einsetzbar.

ULS stellt Laser her, die bei Wellenlängen von sowohl 10,6 µm als auch 9,3 µm Ausgangsleistungen im Bereich von 10 Watt bis zu 500 Watt aufweisen. Sämtliche ULS-Laserquellen verfügen im gesamten Leistungsbereich über eine integrierte Luftkühlung. Die Laserquellen bieten für den Kunden verschiedene Vorteile hinsichtlich der Bearbeitung:

- Herausragende Qualität beim Laserschneiden, Lasergravieren und Lasermarkieren

Die verbesserte Fähigkeit zum Fokussieren des Laserstrahls resultiert in einer äußerst gleichmäßigen Bearbeitung. - Hoher Bearbeitungsdurchsatz

Durch den effektiveren Einsatz der Laserenergie lässt sich der Durchsatz des Lasersystems drastisch steigern. - Ermöglicht viele weitere Leistungsmerkmale bzw. Funktionen von Universal

Beispiele umfassen Rapid Reconfiguration™, Dual-Laser und SuperSpeed™-Technologien. - Betriebssicherheit

Geschweißtes Aluminium gemäß den Anforderungen der Luft- und Raumfahrt sowie Niederspannungsnetzteile senken zusammen mit integrierten Sicherheitsfunktionen das Risiko von Gefährdungen. - Hohe Zuverlässigkeit und Betriebsbereitschaft

Die Konstruktion der Laserquellen in Kombination mit einem einzigartigen Laser-Serviceprogramm reduziert die Systemausfallzeit des Lasers erheblich.

- Herausragende Qualität beim Laserschneiden, Lasergravieren und Lasermarkieren

Exzellente Qualität beim Laserschneiden, Lasergravieren und Lasermarkieren

ULS CO2-Laserquellen liefern die beste und konsistenteste Bearbeitungsqualität aller luftgekühlten Laserquellen auf dem Markt. Durch die Betrachtung von drei verschiedenen Merkmalen der Laserquelle wird dies klar beleuchtet: Strahlleistungsverteilung, Strahlvariationen über dem Bearbeitungsfeld und Konsistenz der Leistungsabgabe im Verlauf der Zeit.

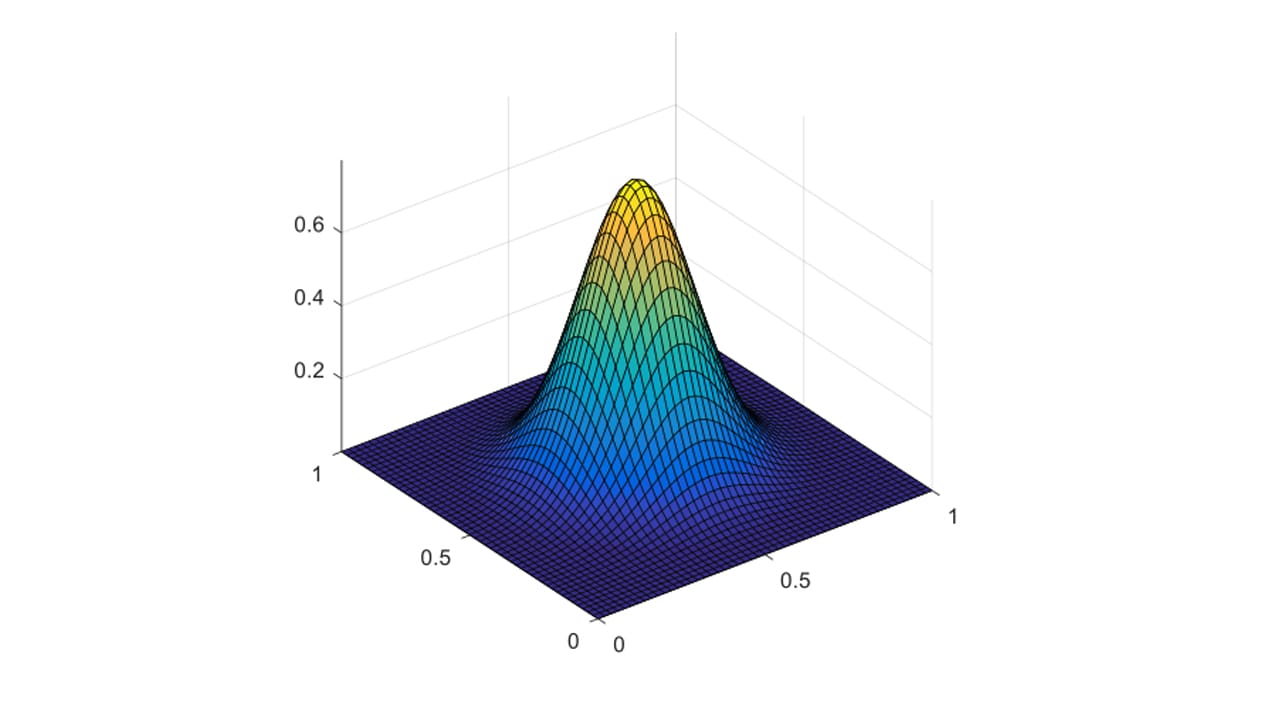

Strahlleistungsverteilung

ULS-Laser verfügen über eine hohe Gauß'sche Leistungsverteilung mit einem M2 von 1,1. Diese Art von Laserstrahl eignet sich hervorragend für die Lasermaterialbearbeitung, denn die Fokussieroptik bringt diesen Strahlentyp mit der maximalen Laserleistung und dem kleinstmöglichen Brennpunkt auf das Material. Ein kleiner Brennpunkt bedeutet kleinere Schnittfugen beim Schneiden und eine höhere Auflösung beim Markieren, bei der Bilderstellung und beim Gravieren.

Strahlvariationen über den Bearbeitungsbereich

Beim typischen Portaldesign des X-Y-Strahlpositionierungssystems, das von ULS und vielen anderen Herstellern eingesetzt wird, ändert sich der Abstand von der Laserquelle zur Bearbeitungsstelle, während der Optikschlitten sich über den Bearbeitungsbereich bewegt. Um die Gleichmäßigkeit der Bearbeitung zu bewahren, muss die Brennpunktgröße über den gesamten Bearbeitungsbereich hinweg ziemlich konstant sein. Im Unterschied zu anderen Herstellern nutzen die ULS-Laserquellen einen Freiraum-Resonator, der eine höhere Konstanz des Brennpunkts über den gesamten Laserbearbeitungsbereich hinweg zur Folge hat. Dies bedeutet, dass die Laser-Materialbearbeitung mit ULS-Laserquellen unabhängig davon, wo die Bearbeitung auf der Fläche erfolgt, gleichmäßigere visuelle und dimensionale Eigenschaften bzw. Ausprägungen aufweist.

Beständigkeit der Leistung im Zeitablauf

Laserquellen erzeugen während des Betriebs eine beträchtliche thermische Belastung, wodurch es zu geringfügigen mechanischen Veränderungen am optischen Resonator und einer höheren Temperatur des aktiven Mediums kommt. Dies kann Veränderungen der Strahlqualität und Ausgangsleistung des Lasers zur Folge haben. Die Temperaturkontrolle des Lasers ist entscheidend wichtig, um gleichmäßige Ergebnisse über einen breiten thermischen Einsatzbereich hinweg zu erzielen. In der Vergangenheit wurde bei CO2-Lasern über 25 Watt Wasserkühlung eingesetzt, um mit der Wärme zurechtzukommen. ULS war Pionier im Einsatz von Luftkühlung bei CO2-Lasern und hat zahlreiche technische Weiterentwicklungen hervorgebracht, die es dem Unternehmen ermöglichten, dem Markt luftgekühlte Laser bis zu 500 Watt Leistung anzubieten. Außerdem war ULS eines der ersten Unternehmen, das die Vorteile luftgekühlter Laser bei der Lasermaterialbearbeitung erkannte. Die Luftkühlung beseitigt die Notwendigkeit für kostspielige und aufwändig zu wartende Wasserkühler und verringert die Komplexität und den Platzbedarf eines Laser-Materialbearbeitungssystems. ULS war der erste Hersteller, der eine gesamte Produktlinie an Laserschneid-, Lasergravier- und Lasermarkiersystemen mit luftgekühlten Laserquellen verfügbar machte.

ULS hat die drei wesentlichen Funktionselemente einer Laserquelle in einer einzigen kompakten Einheit integriert: den optischen Resonator, die Stromversorgung und die Temperaturkontrolle. Außerdem nutzt die Konstruktion des patentierten Resonators von ULS eine hochgradig effiziente, modusreplizierende Konfiguration, die aktive Medien wirkungsvoll nutzt. Dieses hohe Niveau hinsichtlich Integration, Effizienz und Ganzmetallbauweise ermöglicht die Kühlung von Komponenten mit ein oder zwei äußerst wirkungsvollen, drehzahlvariablen Gebläsen, welche die Temperaturschwankungen bewältigen - ungeachtet der Laserbeanspruchung und der Umgebungsbedingungen. Bei anderen Lasertechnologien, wie beispielsweise Keramik-Laserquellen, wird die Kühlung wesentlich aufwändiger, da die Wärmeleitfähigkeit von Keramik erheblich geringer ist als die von Metallen. Dies bedeutet, dass ULS-Laserquellen mit dem Komfort und der Wirtschaftlichkeit der Luftkühlung über einen breiten Bereich von unterschiedlichen Betriebsumgebungen hinweg eine gleichmäßige Bearbeitungsqualität beim Laserschneiden, Lasergravieren und Lasermarkieren hervorbringen.

Hoher Bearbeitungsdurchsatz

Die Rolle, die die Laserquellen beim Bearbeitungsdurchsatz spielen, ist hauptsächlich eine Funktion der verfügbaren Leistung, der Laserreaktion und der richtigen Ausrichtung der Laserenergie auf ein zu bearbeitendes Material.

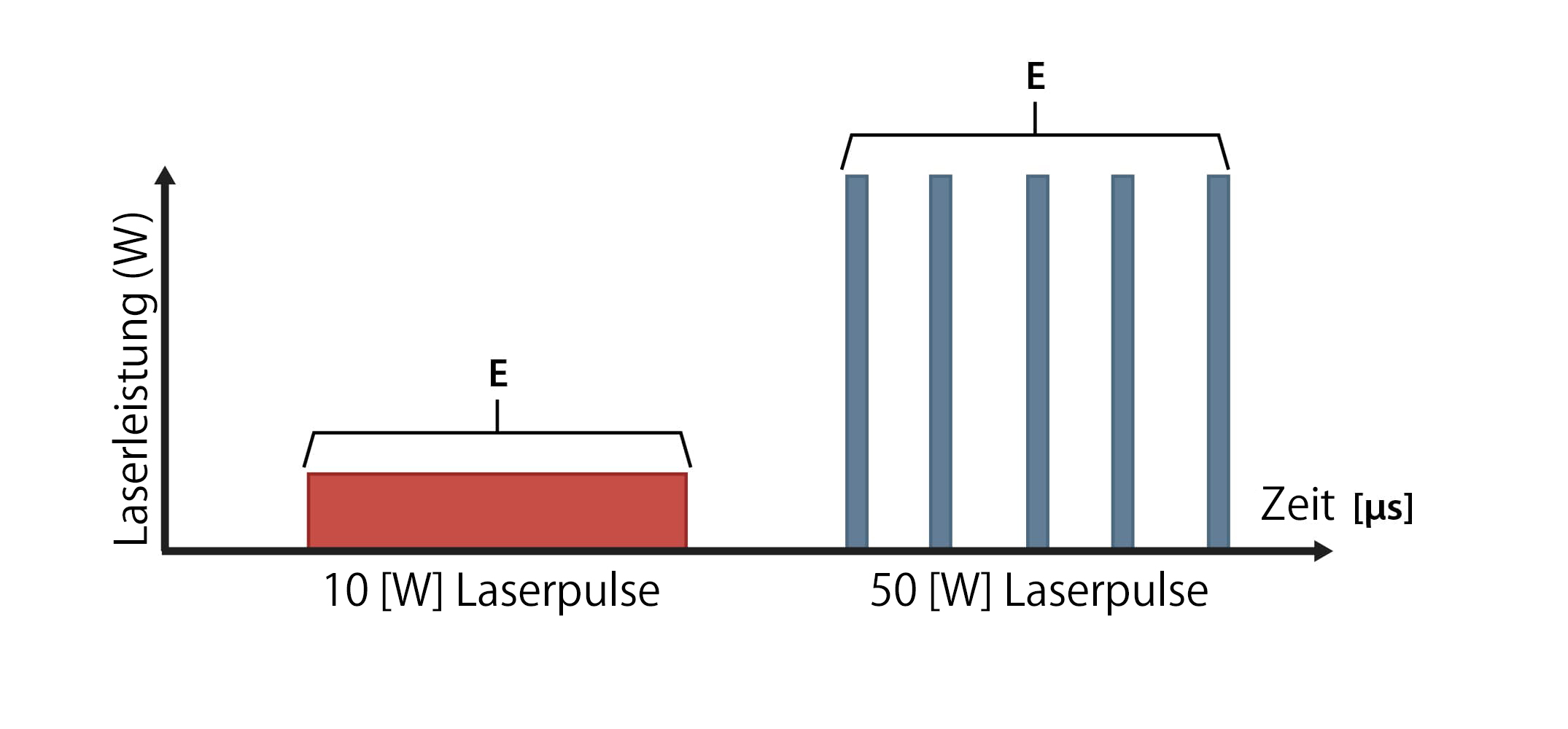

Die verfügbare Spitzenleistung ist ein wichtiger Aspekt für den Durchsatz bei der Lasermaterialbearbeitung. Mehr Laserleistung ist nicht immer besser. Die Ergebnisse bei der Lasermaterialbearbeitung werden von einer komplexen Kombination verschiedener Variablen beeinflusst, u. a. von der verfügbaren Spitzenleistung, der Wellenlänge, der Leistungsentfaltung, der Leistungsdichte usw. Obwohl ein leistungsstarker Laser so moduliert werden kann, dass er dieselbe Durchschnittsleistung wie eine leistungsschwächere Laserquelle liefert, ist die Interaktion zwischen Laser und Material nicht immer gleich. Zum Beispiel können sowohl 10-Watt- als auch 50-Watt-Laserquellen eine Durchschnittsleistung von 10 Watt bereitstellen. Der 50-Watt-Laser muss hierfür jedoch 20 % der Zeit eingeschaltet und 80 % der Zeit ausgeschaltet sein. Während seiner 20-prozentigen Einschaltzeit gibt der 50-Watt-Laser eine 50-Watt-Spitzenleistung ab, nicht 10 Watt (siehe nachfolgende Abbildung). Die an das Material abgegebene Gesamtenergie ist in beiden Fällen dieselbe, aber in einem Fall wird sie laufend auf demselben Energieniveau abgegeben, im anderen Fall in kurzen Pulsen bei viel höherem Energieniveau. Jede dieser Methoden führt zu einem anderen Ergebnis beim Material. Die Auswahl der Laserquelle für eine Anwendung hängt vom gewünschten Ergebnis ab. Im Allgemeinen ist es am besten, über beide Arten von Laserquellen zu verfügen, um die Interaktionen zwischen Laser und Material über eine Vielzahl von Materialien hinweg zu optimieren.

Eine Illustration zeigt Pulse mit derselben Durchschnittsenergie, die sowohl von 10-Watt- als auch von 50-Watt-Laserquellen erzeugt werden. Jedes Rechteck repräsentiert dieselbe Menge an Pulsenergie „E“ und tritt über dieselbe Zeitspanne hinweg auf. Obwohl die durchschnittliche Leistung dieselbe ist, so unterscheidet sich die Spitzenleistung bei jedem Laser. Dadurch ändert sich die Art und Weise, wie sich die Laserenergie auf das bearbeitete Material auswirkt.

Eine Illustration zeigt Pulse mit derselben Durchschnittsenergie, die sowohl von 10-Watt- als auch von 50-Watt-Laserquellen erzeugt werden. Jedes Rechteck repräsentiert dieselbe Menge an Pulsenergie „E“ und tritt über dieselbe Zeitspanne hinweg auf. Obwohl die durchschnittliche Leistung dieselbe ist, so unterscheidet sich die Spitzenleistung bei jedem Laser. Dadurch ändert sich die Art und Weise, wie sich die Laserenergie auf das bearbeitete Material auswirkt.Darüber hinaus benötigen alle CO2-Laserquellen nur wenig Zeit, damit ihre optische Ausgangsleistung auf ihre Nennleistung ansteigen und die Leistungsabgabe auf Null abfallen kann. Der vom Laser für diese Übergänge benötigte Zeitbedarf wird als „Reaktionszeit“ bezeichnet und ist der wichtigste Faktor beim Verarbeitungsdurchsatz für Raster-Anwendungen. CO2-Metallkernlaser von ULS zeigen im Vergleich zur älteren Glasröhren-Lasertechnologie hervorragende Reaktionszeiten. Ein typischer Glasröhrenlaser weist eine wesentlich höhere Ansprechzeit auf als sein Pendant aus Metall. Dies ist teilweise bedingt durch die Konstruktion des Lasers und teilweise durch die Steuerelektronik. Dadurch wird der Durchsatz der Bildverarbeitung bei Glasröhren-Lasersystemen beträchtlich vermindert.

Wenn der Durchsatz für Laser-Materialbearbeitung optimiert wird, ist die Laser-Reaktionszeit zwar wichtig, jedoch nicht die einzige Überlegung. In den vergangenen Jahren haben mehrere Hersteller von Lasersystemen für die Rastermarkierung die Geschwindigkeit des Optikschlittens auf über 2,5 m/s vorangetrieben. Mit hohen Schlittengeschwindigkeiten wird versucht, den Durchsatz mit brachialer Gewalt zu steigern, jedoch können höhere Geschwindigkeiten insbesondere bei Raster-Anwendungen eine nachteilige Auswirkung auf den Durchsatz haben. Ein Überlappen zwischen Rasterdurchläufen ist bei der Rasterverarbeitung ein wichtiges Kriterium. Der Umfang der Überlappung beeinflusst die Kantenqualität von Rasterbildern sowie die Ebenheit eines gravierten Bereichs. Höhere Verarbeitungsgeschwindigkeiten verringern die auf das Material angewandte Energiedichte und verringern deshalb die Breite des beseitigten Materials. Letztendlich wird die Überlappung zwischen Durchläufen verringert. Dieser Mangel an Überlappung bei höheren Geschwindigkeiten kann erfordern, dass der Benutzer zur Kompensation den Linienabstand vermindert (Erhöhen der Anzahl Linien pro Zoll (LPI)).

Insgesamt sind Laser-Reaktionszeit und die verringerte Überlappung bei höheren Geschwindigkeiten ein Hinweis auf die Sorgfalt, die notwendig ist, um ein effektives System zum Laserschneiden, Lasergravieren und Lasermarkieren zu konzipieren. Das sachgerechte Handhaben der Laserenergie ist der Schlüsselfaktor für die Optimierung des Durchsatzes bei der Laser-Materialbearbeitung. Ein Lasersystem mit der Flexibilität, Laserenergie auf zahlreiche Arten und Weisen zu managen, gibt den Anwendern erheblich mehr Möglichkeiten, den Durchsatz für vielfältigste Materialien und Anwendungen zu optimieren. Laserquellen von ULS sind dafür konzipiert, viele ULS-Technologien zu verwenden, die dem Benutzer erlauben, die Laserenergie auf einzigartige und wirkungsvolle Arten und Weisen zu managen.

Ermöglicht mehrere einzigartige Universal-Funktionen

ULS-Laserquellen sind ein integraler Bestandteil des Produkt- und Technologieökosystems und funktionieren zusammen mit mehreren anderen einzigartigen Universal-Funktionen, um die optimale Bearbeitungslösung für jeden Kunden zu finden.

Rapid Reconfiguration™

Alle Laser sind werkseitig präzise an einem gemeinsamen Referenzstandard ausgerichtet, wodurch es möglich wird, von ULS gefertigte CO2-Laser zusammen mit nahezu allen ULS-Lasersystemen zum Schneiden, Gravieren und Markieren einzusetzen. Laserquellen können in Sekundenschnelle in das System eingebaut oder aus diesem ausgebaut werden, und zwar ohne Werkzeuge und vorherige Schulung. Dies wird durch eine von ULS patentierte Technologie namens Rapid Reconfiguration™ ermöglicht, welche die Bearbeitungsflexibilität und den Durchsatz wesentlich verbessert. Viele Anwendungen für das Laserschneiden, Lasergravieren und Lasermarkieren erfordern eine bestimmte Laserenergiedichte und -wellenlänge. Dank der Rapid Reconfiguration können die Lasergesamtenergie und die -wellenlänge auf einfache Weise neu konfiguriert werden, wodurch der Benutzer äußerst flexibel bei der Optimierung der Lasersystemkonfiguration für eine Vielzahl verschiedener Anforderungen bei der Materialbearbeitung ist.

Dual-Laser-Konfiguration

CO2-Metallkernlaser von ULS sind im Gegensatz zu Keramik- oder Glasröhrenlasern linear polarisiert, wodurch ULS-Laserbearbeitungssysteme im selben System gleichzeitig mehr als einen einzigen Laser verwenden können. Der Einsatz mehrerer Laser hat verschiedene Vorteile für den Anwender. So kann damit die Gesamtleistung des Systems und bei Bedarf der Bearbeitungsdurchsatz gesteigert werden. Mehrere Laser machen Systeme auch flexibler, wodurch sie bei noch mehr Materialien eingesetzt werden können. Man kann einen oder beide Laser verwenden, abhängig von den Anforderungen bezüglich Spitzenleistung und Durchschnittsleistung des jeweiligen Prozesses. Dual-Laser-Konfiguration-Technologie ermöglicht auch den Einsatz von Quellen unterschiedlicher Wellenlänge, um die Bearbeitungsflexibilität noch weiter auszubauen. Manche Materialien zeigen asymmetrische Interaktionen mit polarisiertem Licht, was in manchen Fällen unerwünscht sein kann. Durch die Kombination zweier linear polarisierter Strahlen im rechten Winkel zueinander können Bearbeitungsasymmetrien aufgrund der Polarisierung ausgeschaltet werden, was zu konsistenten Ergebnissen beim Laserschneiden, Lasergravieren und Lasermarkieren führt, und zwar unabhängig von der Laufrichtung. Die Dual-Laser-Konfiguration-Technologie wird nur von ULS angeboten.

SuperSpeed™-Technologie

Lineare Polarisierung ermöglicht auch den Einsatz der SuperSpeed™-Technologie, einer weiteren einzigartigen Universal-Funktion, die den Bearbeitungsdurchsatz beim Rastermarkieren und -gravieren mehr als verdoppeln kann.

Systemintegration und die intelligente Materialdatenbank

ULS-Lasersysteme und -Laserquellen stimmen sich laufend aufeinander ab, um den ordnungsgemäßen Systembetrieb, die richtige Bearbeitung und die Sicherheit zu gewährleisten. Das Lasersystem erfasst die Nennleistung und die Wellenlänge jedes installierten Lasers, wodurch in der Materialdatenbank die optimalen Parameter für die Bearbeitung automatisch berechnet werden können. Die Laser sind auch in den Sicherheitssperren des Systems integriert. Wenn das Gehäuse oder ein Zugangsdeckel geöffnet wird, werden die Laser automatisch deaktiviert, wodurch der Benutzer und das System beide geschützt werden. Die Laser speichern auch eine Reihe diagnostischer Informationen, die nützlich sein können, wenn eine Laserquelle tatsächlich mal eine Störung haben sollte und/oder gewartet werden muss.

Betriebssicherheit

Sowohl Keramik- als auch Glaslaserquellen enthalten zerbrechliche strukturelle Komponenten, die durch Stöße leicht beschädigt werden können. Im Gegensatz dazu sind die Metallkernlaser von ULS aus Aluminium gefertigt, das auch in der Luftfahrt eingesetzt wird, dazu noch von Robotern geschweißt, wodurch sie extrem robuste Geräte sind. Sie können auf einfache Weise umpositioniert, installiert, versendet und gelagert werden, ohne Schadensgefahr.

Die kompakte Bauweise der ULS-Laserquellen erleichtert maßgeblich deren Handhabung: keine Wasserschläuche, Kühlanlagen, Hochspannungsdrähte oder davon getrennte RF-Netzteile. Wasser und Hochspannungselektronik zusammen stellen immer ein Sicherheitsrisiko dar, wenn eines der Systeme nicht ordnungsgemäß funktioniert, z. B. im Falle einer Undichtheit im Wasserkreislauf. Netzteile für Glasröhrenlaser haben üblicherweise Spannungen jenseits der 25.000 V-Grenze und sind immer über Hochspannungsleitungen und Stecker mit ihren Energiequellen verbunden, wodurch sie ein Stromschlagrisiko darstellen. Darüber hinaus weisen die Netzteile für Glasröhrenlaserquellen einen Strombereich von 30 bis 150 mA auf, der für das menschliche Herz besonders gefährlich ist und zu einer Defibrillation und zum Tod führen kann. Diese Technologie erfordert diese hohen Spannungen, um die Gase innerhalb der Laserröhre zu ionisieren. RF-Laserquellen wie jene, die von ULS bereitgestellt werden, unterscheiden sich davon grundlegend, erfordern keine Hochspannung und sind dadurch weitaus sicherer.

ULS-Laser verfügen über eingebaute Funktionen, die das Sicherheitsrisiko minimieren, bevor das System, der Betriebsort oder die Anwender zu Schaden kommen können. In jeder Laserquelle sind Sensoren für Temperaturüber- und -unterschreitungen vorhanden. Diese dienen dazu, das Gerät gegebenenfalls abzuschalten, wodurch seine Lebensdauer verlängert wird. Die Laser sind auch in den Sicherheitssperren des Systems fest verdrahtet, wodurch sie abgeschaltet werden, sobald ein Deckel oder eine Klappe geöffnet wird. Dadurch steigt die Sicherheit für den Systemanwender.

Hohe Zuverlässigkeit und Bedienbarkeit

ULS-Laserquellen weisen eine lange Lebensdauer auf. Zehntausende CO2-Laser mit Metallkern wurden seit 1997 von ULS hergestellt; viele davon befinden sich auch heute noch in Betrieb. Aufgrund der Metallkonstruktion können sie außerdem auf einfache Weise gewartet, neu aufgeladen und an anderer Stelle unbegrenzt lange eingesetzt werden; diesen Vorteil können Keramik- oder Glaslaserquellen nicht bieten, da sie normalerweise bei der Fertigung zusammengeklebt oder geschweißt werden, wodurch sie nicht auseinandergebaut werden können.

Wenn eine Laserquelle neu aufgeladen werden muss, steht das branchenweit einzigartige Laseraustauschprogramm von ULS zur Verfügung. Statt den Laser aus dem Betrieb zu nehmen, um ihn neu aufzubereiten, was zu längeren Ausfallzeiten führen kann, schickt ULS dem Kunden zum Austausch eine Ersatzlaserquelle. Nach Erhalt der Ersatzlaserquelle kann der Kunde in Sekunden die zwei Laserquellen austauschen und die alte an ULS zurückschicken, was keine Ausfallzeiten bedeutet. Eine Ersatzlaserquelle wird im Normalfall innerhalb von 24 Stunden nach Bestellung versandt.