Universal-Kameraregistrierung

Die Universal-Kameraregistrierung (Universal Camera Registration, UCR) bestimmt mithilfe einer Kamera die exakten Positionen von Passmarken auf Materialien im Lasersystem. Spezielle Software passt den vordefinierten Schneidepfad dem Material an. Der Benutzer muss das Material einfach nur annähernd in der richtigen Position im Lasersystem platzieren. Danach sorgt UCR automatisch dafür, dass der Bearbeitungspfad dem Material in seiner aktuellen Position angepasst wird.

- Außergewöhnliche Bearbeitungsgenauigkeit

Die Universal-Kameraregistrierung kann Bearbeitungsgenauigkeit und Wiederholbarkeit ohne komplexes Einspannen wesentlich erhöhen. - Höhere Produktivität

Integrierte Tools unterstützen sowohl die Einzelstückbearbeitung als auch Automatisierungsprozesse für die Massenfertigung. - Intuitive Benutzeroberfläche

Das Einrichten und Verwenden der Kameraregistrierung ist einfach, intuitiv und erfordert nur einen minimalen Schulungsaufwand.

Außergewöhnliche Bearbeitungsgenauigkeit

Viele Aufgaben bei der Lasermaterialbearbeitung erfordern eine exakte Ausrichtung an Materialmerkmale. Ein Beispiel dafür ist das Laserschneiden von vorab bedruckten Materialien. Bei derartigen Anwendungen behilft man sich häufig mit mechanischen Vorrichtungen, um das Material in einer bestimmten Position zu halten und den Laservorgang daran auszurichten.

Mechanische Vorrichtungslösungen sind für einige Anwendungen durchaus ausreichend, haben aber verschiedene Nachteile. Sie sind zeitaufwändig und kostenintensiv. Das Anpassen an die mechanische Vorrichtung, das richtige Fokussieren, unbehindertes Ableiten von Laserrauch und -staub, Vermeidung von Kollisionen zwischen den beweglichen Teilen des Lasersystems und einer ev. Haltevorrichtung usw. stellen mögliche Fehlerquellen dar. Die Lagerung und einsatzbezogene Neuinstallation derartiger Vorrichtungen sind ebenso zu berücksichtigen.

UCR verringert den Bedarf an mechanischen Vorrichtungen und bietet gleichzeitig eine höhere Genauigkeit und Wiederholbarkeit. UCR, erhältlich für die Plattformen ILS und XLS, bestimmt mithilfe einer im Optikschlitten befindlichen Kamera die exakte Position von Merkmalen auf dem zu bearbeitenden Teil, die mit den Passmarken in der Designdatei übereinstimmen. Diese Information wird verwendet, um die Designdatei am Material auszurichten.

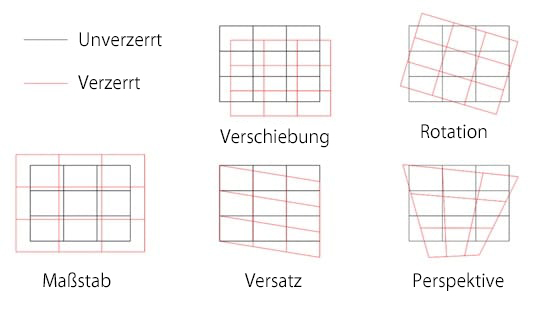

UCR kann vielfältige Vorverarbeitungs- und Materialverformungen ausgleichen, die der Materialmodifikation durch Laser vorausgehende Fertigungsprozesse kennzeichnen. Im Besonderen kann UCR Folgendes anpassen bzw. einstellen, um eine nahezu perfekte Deckung zwischen der Materialgeometrie und der Laserbearbeitung zu gewährleisten:

- Verschiebung

Verlagern der Designdatei auf der X-Y-Ebene. Dies ist die häufigste Einstellung, wenn das Material von Hand in das System eingelegt wird. Diese Funktion kann mit einer einzigen Passmarke bewerkstelligt werden. - Drehung

Drehung der Designdatei auf der X-Y-Ebene. Die Rotation erfordert mindestens zwei Passmarken auf dem Material und ist häufig notwendig, wenn Materialien von Hand in das System eingelegt werden. Dies ist ein wichtiger Ausgleichsmechanismus, da selbst nur wenige Grad an Fehlausrichtung der Drehung schwerwiegende Bearbeitungsprobleme verursachen können. - Maßstab

Änderung der Größe der Designdatei, damit Übereinstimmung mit dem Material hergestellt wird. Nach Verschiebung und Rotation kann Maßstab maßgeblich zur Fehlausrichtung beitragen. Materialien, wie beispielsweise Papier, dünne Folien und Gewebe dehnen sich bei der Handhabung häufig und verändern auch unter Temperatur- und Feuchtigkeitseinfluss ihre Größe. Wenn dies nicht ausgeglichen wird, können Fehlausrichtungen verursacht werden, die mit bloßem Auge zu sehen sind. Zum Anpassen des Maßstabs sind mindestens zwei Passmarken erforderlich. - Versatz

Anpassung des Winkels zwischen der X- und Y-Achse. Der Versatz ist jedoch hintergründiger als die zuvor genannten Verformungen und kann im Interesse höchster Präzision und Qualität nicht ignoriert werden. Rollenverfahren, wie beispielsweise der Offset-Druck, können Verformungen durch Schubspannung verursachen, sofern die Rollen im Durchmesser nicht perfekt gleich sind oder das zugeführte Material auf einer Seite im Verhältnis zur anderen gedehnt wird. UCR benötigt zumindest drei Passmarkenpunkte, um einen Versatzausgleich durchzuführen. - Perspektive

Eine Anpassung an der 3D-Perspektive der Designdatei. Die 3-D-Perspektivenanpassung ist für Anwendungen mit höchster Präzision erforderlich. Obwohl weniger häufig, können verschiedene Fertigungsprozesse perspektivische Gestaltungsverzerrungen am Material hervorrufen. Wenn diese nicht sachgerecht gehandhabt werden, kann dies dazu führen, dass Spezifikationen mit engen Toleranzen nicht eingehalten werden.

- Verschiebung

Höhere Produktivität

Flexible Passmarken

UCR erlaubt die Auswahl einer Vielzahl von Passmarken nach Industriestandards wie z. B. Passkreuze. Wenn derartige Passmarken in der Designdatei enthalten sind, kann sie das System automatisch auf dem Material identifizieren und so die Verarbeitungsproduktivität und -flexibilität steigern.

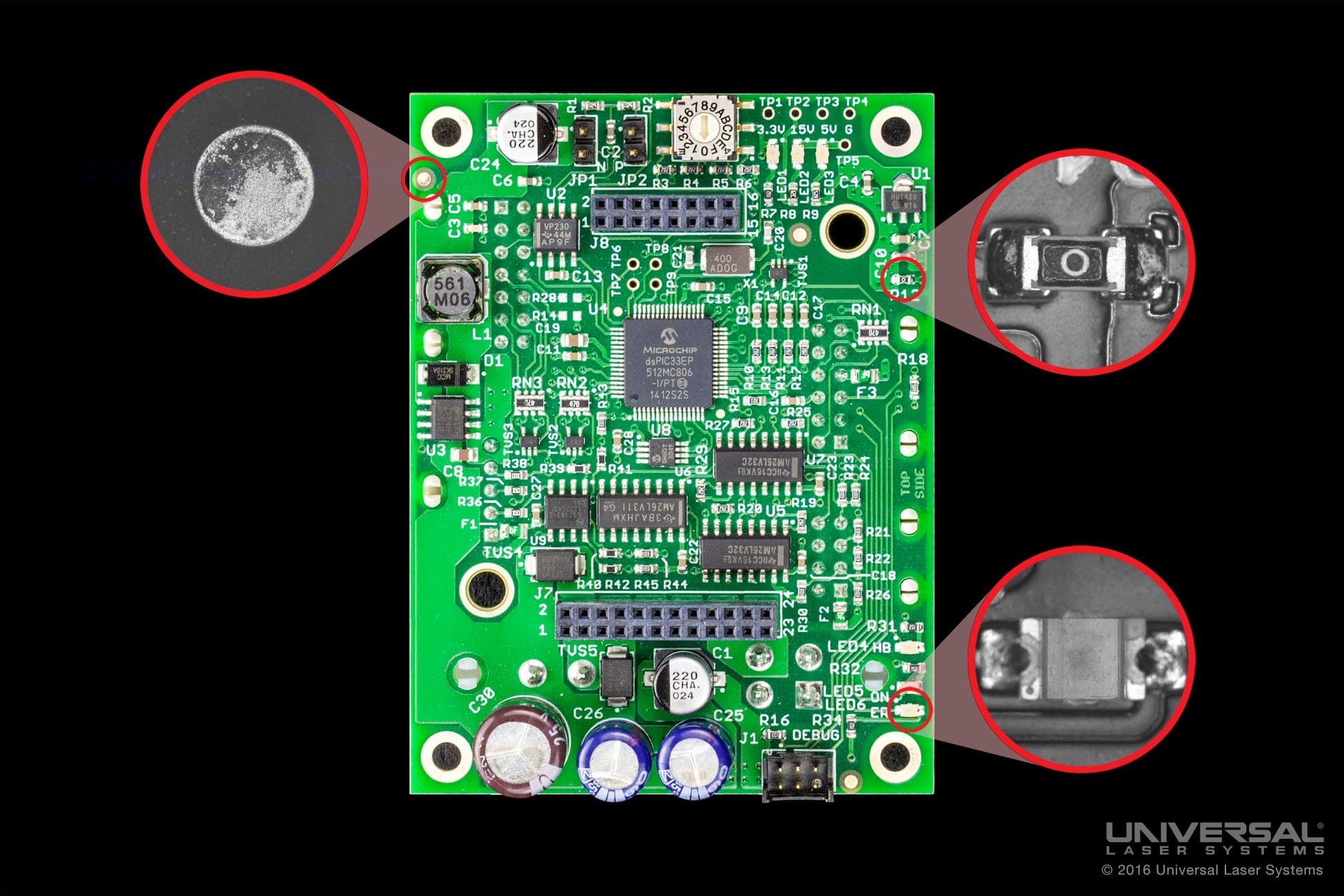

Zusätzlich zu den Standardpassmarken kann UCR fast jedes Merkmal/Element am Werkstück zur Orientierung und Ausrichtung verwenden. Wenn beispielsweise eine Leiterplatte bearbeitet werden soll, kann jedes Merkmal/Element auf der Platte als Passmarke verwendet werden: der Mittelpunkt einer Bohrung, ein kleiner Kondensator, ein Kontaktloch oder eine Leiterbahn.

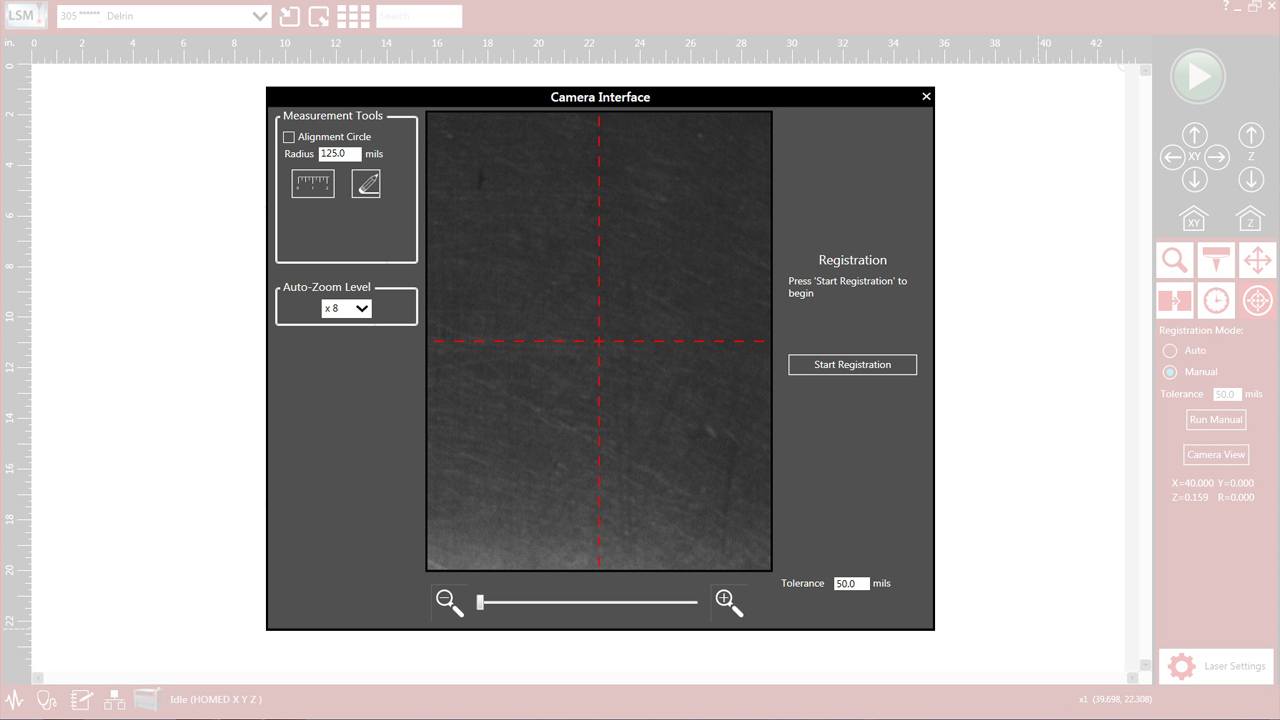

Manuelle und automatische Passmarken-Modi

UCR bietet manuelle und Automatik-Modi zum Ausrichten von Designdateien an Materialien. Das manuelle Verfahren ist zum Bearbeiten einer relativ kleinen Anzahl von Teilen nützlich. In diesem Modus wählt der Anwender die Stelle einer jeden Passmarke, wie durch die Kamera gesehen, aus. Sobald alle Stellen erfasst wurden, kann der Prozess wie gewohnt fortgesetzt werden.

Im Automatik-Modus wählt der Anwender über die interaktive Software einfach die mittige Stelle einer jeden Passmarke, um das Lasersystem auf jede Passmarke zu trainieren. Die UCR erfasst dann ein Bild jener Passmarken und speichert sie zur späteren Nutzung. Jedes Mal, wenn ein neues Exemplar in die Maschine (als ein Lasercutter, Lasergravierer, Lasermarkierer oder als Kombination von solchen genutzt) eingelegt wird, ruft die UCR automatisch die Bilder auf und lokalisiert diese mittels der eingebauten Kamera. Automatik-Modus ist für die Serienfertigung nützlich, wenn jeweils mehrere Teile produziert werden müssen.

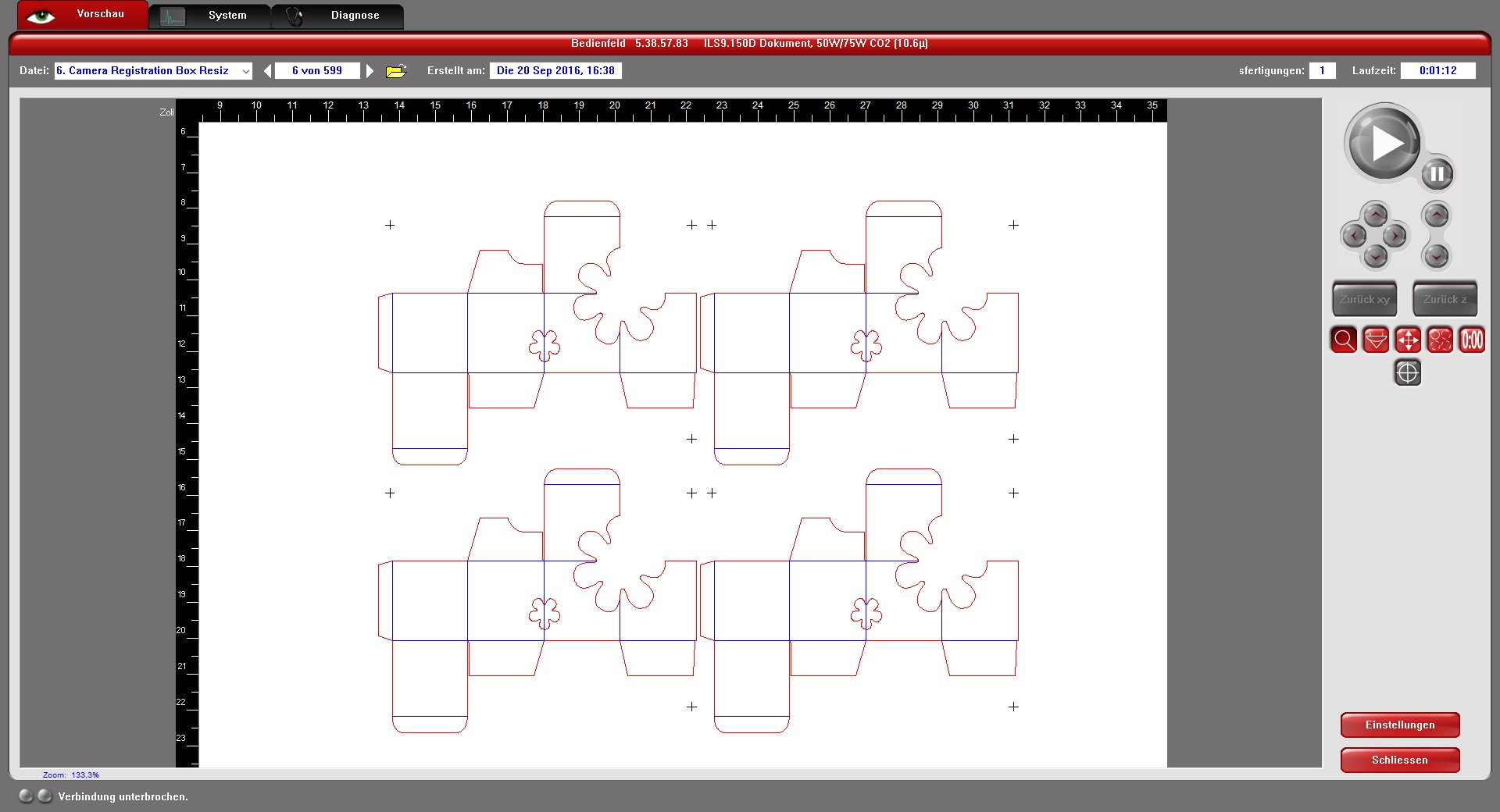

Prozess-Vervielfältigung

Häufig befinden sich auf einem einzelnen Material mehrere Teile, die einen Ausgleich durch die UCR benötigen. In diesen Fällen kann die Vervielfältigungs-Funktion im Universal Control Panel oder Laser System Manager genutzt werden, um den Registrierungsprozess über eine Reihe von Teilen hinweg zu wiederholen. Diese Funktion richtet die Designdatei jedes einzelnen Teils präzise aus und realisiert so bei jedem Exemplar eine sehr hohe Bearbeitungsqualität.

Intuitive Benutzeroberfläche

UCR ist ein leistungsfähiges und flexibles Werkzeug, dabei aber dennoch einfach in der Anwendung. Ein typischer Ablauf folgt folgendem Grundmuster:

- Die Konstruktionsdatei wird mit den Passmarken erstellt. Dabei handelt es sich um Elemente, die Merkmalen auf dem vorgefertigten Material entsprechen. Das kann jedes Merkmal auf dem Material sein, das von der Kamera leicht erkennbar ist.

- Das Material wird in das Lasersystem eingelegt.

- Die Kamera erkennt die Passmarken auf dem Material.

- Das Lasersystem berechnet die korrekte Verschiebung, Rotation, Skalierung, Winkelausgleich und Ausrichtung des Materials.

- Schnitt- oder Markierungspfade werden der Materialposition angepasst und das Material wird entsprechend bearbeitet.