Металлы

Металлы представляют собой неорганические материалы с высокой теплопроводностью и электропроводностью. Металлы можно раскатывать для создания пластин или листов, либо отливать или обрабатывать для формирования более сложных форм. Металлы могут быть чистыми элементами, как, например, железо или хром. Также они могут являться сплавами или смесями двух или более элементов. Например, нержавеющая сталь содержит и железо, и хром. Лазерная маркировка является распространенным методом обработки металлов. При достаточной мощности лазера также возможна лазерная резка и гравировка. Поставщики металлов представлены в нашем Списке поставщиков материалов.

Типы металлов

- Алюминий

- Латунь

- Медь

- Хастеллой®

- Инконель

- Железо

- Никель

- Сплавы олова

- Серебро

- Нержавеющая сталь

- Сталь

- Титан

- Цинк

- AlumaMark®

- Анодированный алюминий

- Металлы, покрытые маркировочными составами Cermark и Thermark

- DuraBlack®

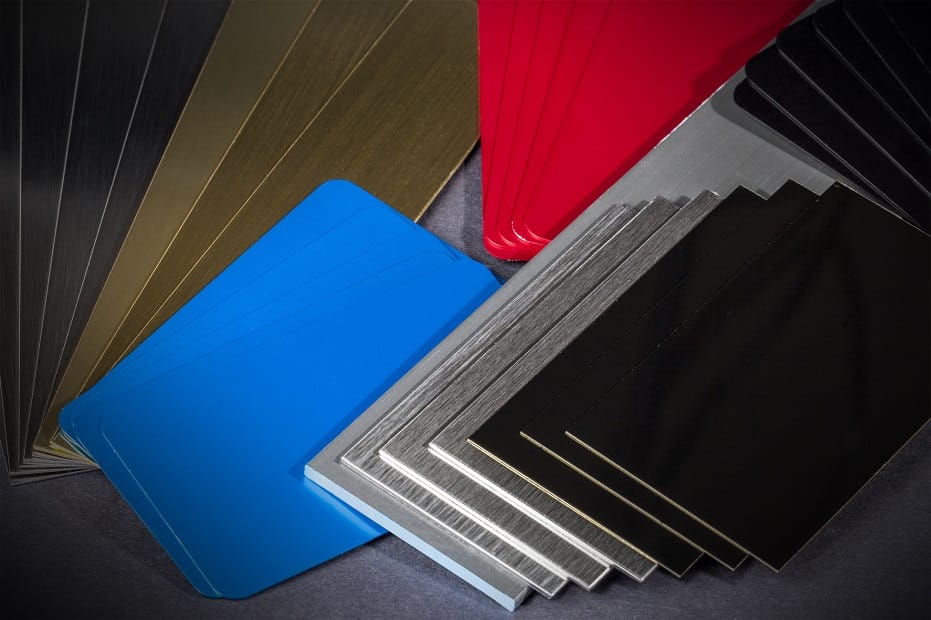

- Окрашенные металлы

- Металлы с порошковым покрытием

Типы лазерной обработки

В настоящее время лазеры находят все более широкое применение в обработке материалов, от разработок новых материалов до массового производства. Во всех процессах лазерной обработки энергия лазерного луча взаимодействует с материалом и определенным образом его преобразует. Каждое преобразование (или лазерная обработка) контролируется очень точными параметрами длины волны, мощности, рабочего цикла и частоты импульсов лазерного луча. К таким процессам лазерной обработки относятся:Все материалы обладают уникальными характеристиками, которые и определяют характер взаимодействия лазера с материалом и последующие изменения материала. Наиболее распространенными процессами для металлов являются:

Лазерная резка металлов

Энергия луча волоконного лазера легко поглощается большинством металлов, приводя к быстрому нагреванию и плавлению материала непосредственно на пути лазерного луча. Если мощность лазера достаточно высока, лазерный луч полностью расплавляет материал, проходя через него. Для удаления металла в ходе его плавления используется струя воздуха под высоким давлением, приводя к образованию гладких и ровных краев с минимальной зоной теплового воздействия.

Лазерная гравировка металлов

Мощность луча волоконного лазера можно ограничивать для удаления материала (гравировки) до заданной глубины. Как правило, требуется несколько проходов лазерной гравировки. Типичная глубина для металлической лазерной гравировки составляет от 0,003 до 0,005 дюйма (от 75 до 125 мкм). Однако удаление такого большого количества металла за один проход может привести к плавлению или деформации. Поэтому металлическая гравировка обычно выполняется в несколько проходов. Процесс лазерной гравировки можно использовать для создания стойких идентификационных меток, которые нельзя удалить при нагревании или износе.

Лазерная маркировка металлов

Лазерная маркировка изменяет внешний вид металлической поверхности без удаления материала. Существует несколько различных типов лазерной маркировки, которые могут быть использованы для металлов. Прямая лазерная маркировка может быть выполнена либо с помощью волоконного лазера, либо с помощью CO2 лазера. При прямой маркировке энергия лазерного луча нагревает поверхность металла, вызывая ее окисление. Это приводит к тому, что металл, подвергшийся воздействию лазерного луча, темнеет, формируя нестираемую черную метку. Волоконный лазер можно также использовать для создания яркой или полированной метки на металлической поверхности. Металл также может быть маркирован непрямым образом путем нанесения покрытия, такого как маркировочный состав для металлов, или путем удаления покрытия, такого как краска. Лазерная маркировка может использоваться для нанесения информации, такой как серийный номер или логотип.

Комбинированные процессы

Процессы лазерной резки, гравировки и маркировки, описанные выше, могут быть объединены без необходимости перемещения или повторного крепления металлической детали.

Общие требования к лазерной системе для обработки металлов

Размер платформы — платформа должна быть достаточно большой, чтобы удерживать самые большие фрагменты металла, которые будут обрабатываться лазером или должна быть оснащена функциональностью класса 4 лазерной безопасности для обработки больших деталей

Длина волны — длина волны 1,06 мкм хорошо поглощается большинством металлов и рекомендуется для лазерной резки, гравировки и прямой маркировки металлов. CO2 лазер с длиной волны 10,6 мкм является наилучшим выбором для процессов непрямой маркировки с помощью маркировочного состава для металла или удаления покрытия

Мощность лазера — устанавливается в зависимости от требуемого процесса обработки. При использовании волоконного лазера для лазерной резки или гравировки металлов рекомендуется использовать мощность не менее 50 Вт. Для прямой лазерной маркировки металлов можно использовать мощность волоконного лазера 40 или 50 Вт. При использовании CO2 лазера для прямой маркировки металлов рекомендуется использовать мощность лазера от 25 до 150 Вт

Линзы — линза 2.0 является лучшей общей рабочей линзой для лазерной обработки металлических материалов

Вытяжка — для удаления газов и частиц, образующихся во время лазерной обработки, из оборудования для лазерной резки, гравировки и маркировки металлов должен создаваться достаточный поток

Устройство обдува воздухом — обеспечивает подачу струи воздуха вблизи фокуса лазера для удаления расплавленного металла во время лазерной резки и гравировки. Также помогает удалять газы и частицы, которые образуются при лазерной гравировке, резке и маркировке металлов.

Вопросы охраны окружающей среды, здоровья и безопасности при лазерной обработке металлических материалов

При взаимодействии лазера с материалом почти всегда образуются выбросы газов и/или частиц. При лазерной резке и гравировке металлов отходами будут являться металлические частицы. Также отходы будут включать компоненты покрытия при непрямой лазерной маркировке. Эти отходы должны выводиться во внешнюю среду. В качестве альтернативы они могут сначала обрабатываться системой фильтрации, а затем выводиться во внешнюю среду. При любом процессе лазерной обработки выделяется тепло. Поэтому процесс лазерной обработки металлических материалов всегда должен контролироваться.