레이저 재료 가공

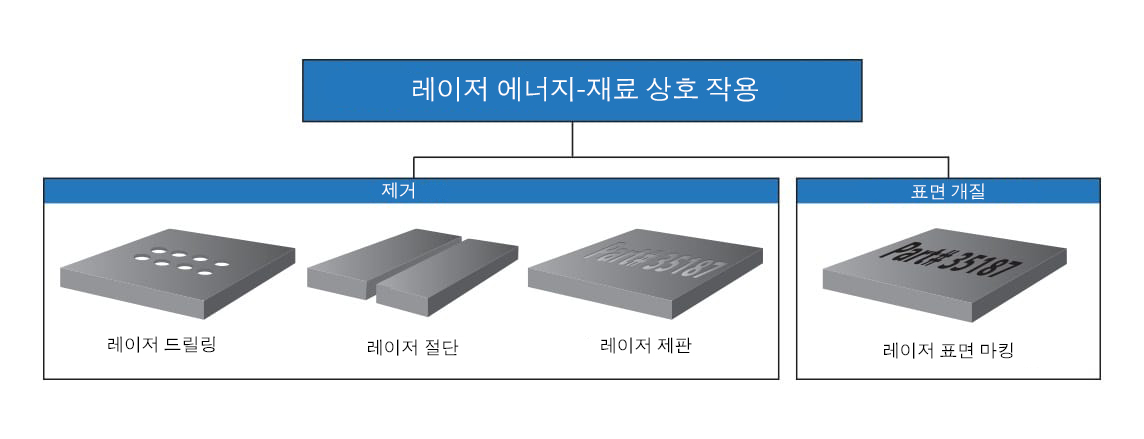

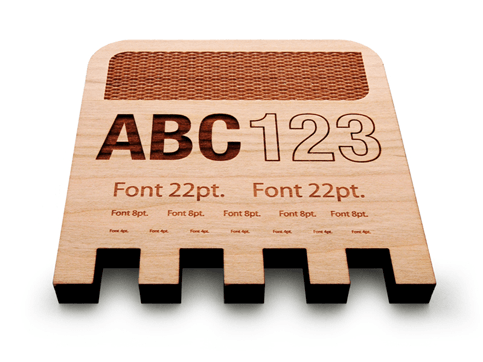

레이저 재료 가공은 재료의 형상 또는 외관을 변경하기 위해 레이저 에너지를 사용합니다. 이 재료 개질 방법은 다시 툴링할 필요없이 신속하게 설계를 변경하고, 제품을 생산하며, 완성품 품질을 향상하는 기능과 같은 수많은 장점을 제공합니다. 레이저 재료 가공의 또다른 장점은 다양한 재료와의 적합성입니다. 적합한 재료는 세라믹, 복합재, 플라스틱/중합체, 접착제 등의 비금속부터, 알루미늄 철, 스테인리스강, 티타늄을 포함한 금속까지를 망라합니다. 재료와 상호작용하는 레이저 에너지로 생산되는 효과는 레이저의 파장과 출력 수준 그리고, 재료 흡수 특성과 화학 조성에 크게 의존합니다. 레이저 재료 가공을 위해 흔히 쓰이는 파장은 CO2 레이저로 생성하는 10.6과 9.3 미크론, 파이버 레이저로 생성하는 1.06 미크론입니다. 레이저 에너지-재료 상호작용을 최적화하기 위해 각 레이저 유형을 위한 다양한 출력 수준 범위를 이용할 수 있습니다. 하지만 재료의 흡수 특성 및 화학 조성 그리고 원하는 결과는 레이저 종류와 출력 수준의 선택에 큰 영향을 줍니다. 레이저 에너지-재료의 상호작용의 효과는 재료 제거와 재료 개질입니다. 이 물리적 공정은 재료를 제거합니다. 재료를 위에서 아래까지 완전히 제거하거나 위에서부터 특정 깊이까지 일부만 제거합니다. 재료 제거는 레이저 절단, 제판, 드릴링에 사용됩니다. 이 물리 공정은 재료의 특성 및 외관을 변경합니다. 재료 개질은 재료의 외관 도는 특성을 변경하여 재료 표면에 마킹하기 위해 사용됩니다. 레이저 절단, 제판, 마킹이라는 용어는 레이저 공정으로 흔히 일컫습니다. 재료 적합성에 따라 단일 레이저 공정 또는 조합한 다중 공정을 재료에 적용할 수 있습니다. 레이저 에너지 - 재료 상호작용

재료 제거

표면 재료 개질