SuperSpeed™ 기술

SuperSpeed™ 기술은 고객이 레이저 제판과 마킹에서 레이저 시스템 생산성을 크게 향상시킬 수 있는 고유한 기능을 제공합니다. 이 특허 기술은 처음부터 고객의 이익을 구현하도록 설계되었습니다. SuperSpeed 기술은 다음과 같은 이점이 있습니다.

SuperSpeed 작동 원리

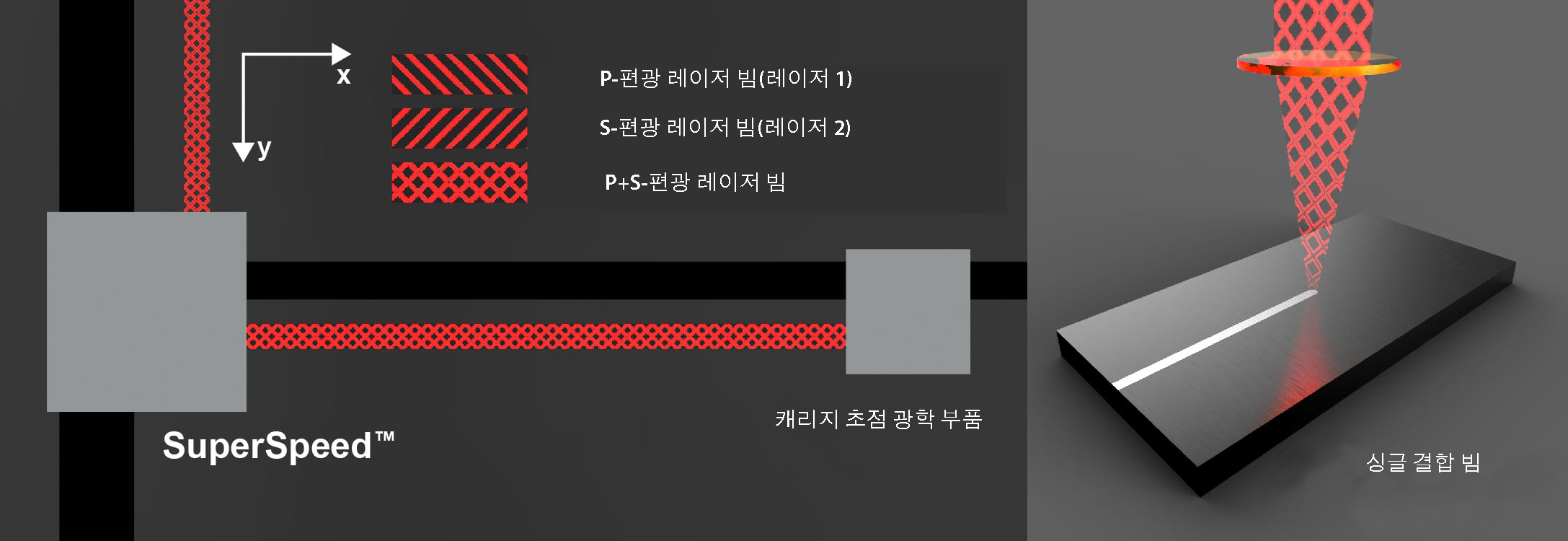

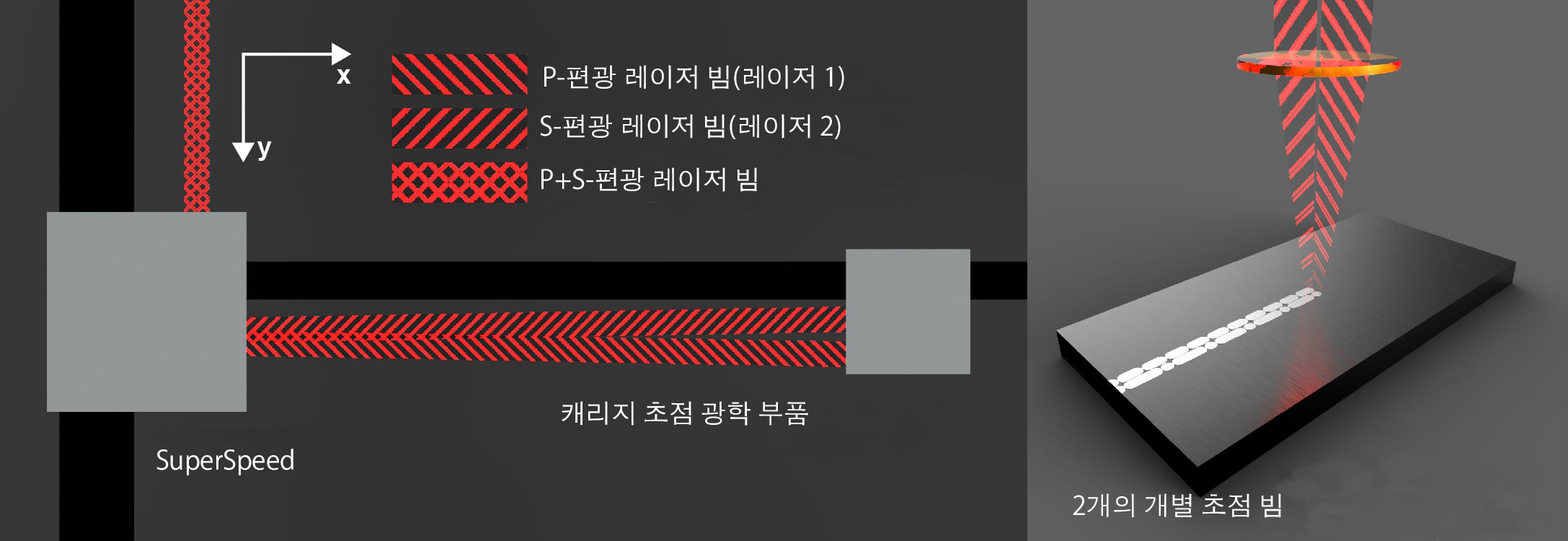

레이저 플랫폼에 같은 전력의 CO2 레이저 2개가 장착되었다면 광학 장치를 결합해 하나는 S편광 빔, 다른 하나는 P편광 빔을 얻습니다. SuperSpeed 구성품은 이러한 편광 차이를 사용해 각 레이저의 초점 위치를 독립적으로 제어합니다. 이를 구현하기 위해 TFP(Thin Film Polarizer)를 빔 경로에 배치합니다. TFP에서 P편광 레이저는 투명하게 통과하고 S편광 빔은 반사됩니다. 정밀 작동기가 기계 연결부에 부착되어 두 빔 사이의 각도를 제어합니다. 캐리지의 초점 광학 장치가 이러한 각 빔의 초점을 가공 구역 내의 약간 다른 위치에 맞춥니다.

레이저 재료 가공 처리량 향상

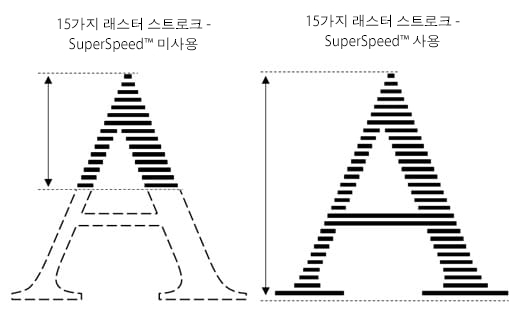

래스터 모드에서는 캐리지가 X축을 따라 양방향으로 이동하고 재료의 레이저 제판 또는 마킹을 위해 레이저가 변조됩니다. 일반적인 레이저 시스템( 레이저 커터, 레이저 제판기또는 레이저 마커)은 레이저 에너지 초점을 하나의 점에 맞추어서 재료가 한 번에 한 라인만 가공됩니다. 여러 개의 레이저를 사용하는 단일 빔 시스템에서도 그렇습니다. 모든 레이저 에너지가 제한적으로 하나의 점에만 초점이 맞춰집니다. SuperSpeed 기술 모듈은 각 레이저 빔마다 초점이 하니씩, 두 개의 초점을 생성해서 이러한 한계를 극복합니다. 다시 말해서 레이저 시스템이 한 번에 2개의 래스터 라인을 만들 수 있어 시스템 생산성이 크게 향상됩니다.

SuperSpeed 기술은 Universal Laser Systems에만 있습니다. SuperSpeed 없이 싱글 빔 레이저 시스템에서 처리량을 실질적으로 향상시키는 유일한 방법은 여러 대의 시스템을 구입하는 것입니다. 이렇게 되면 시스템 비용과 필요한 설치 공간이 늘어납니다.

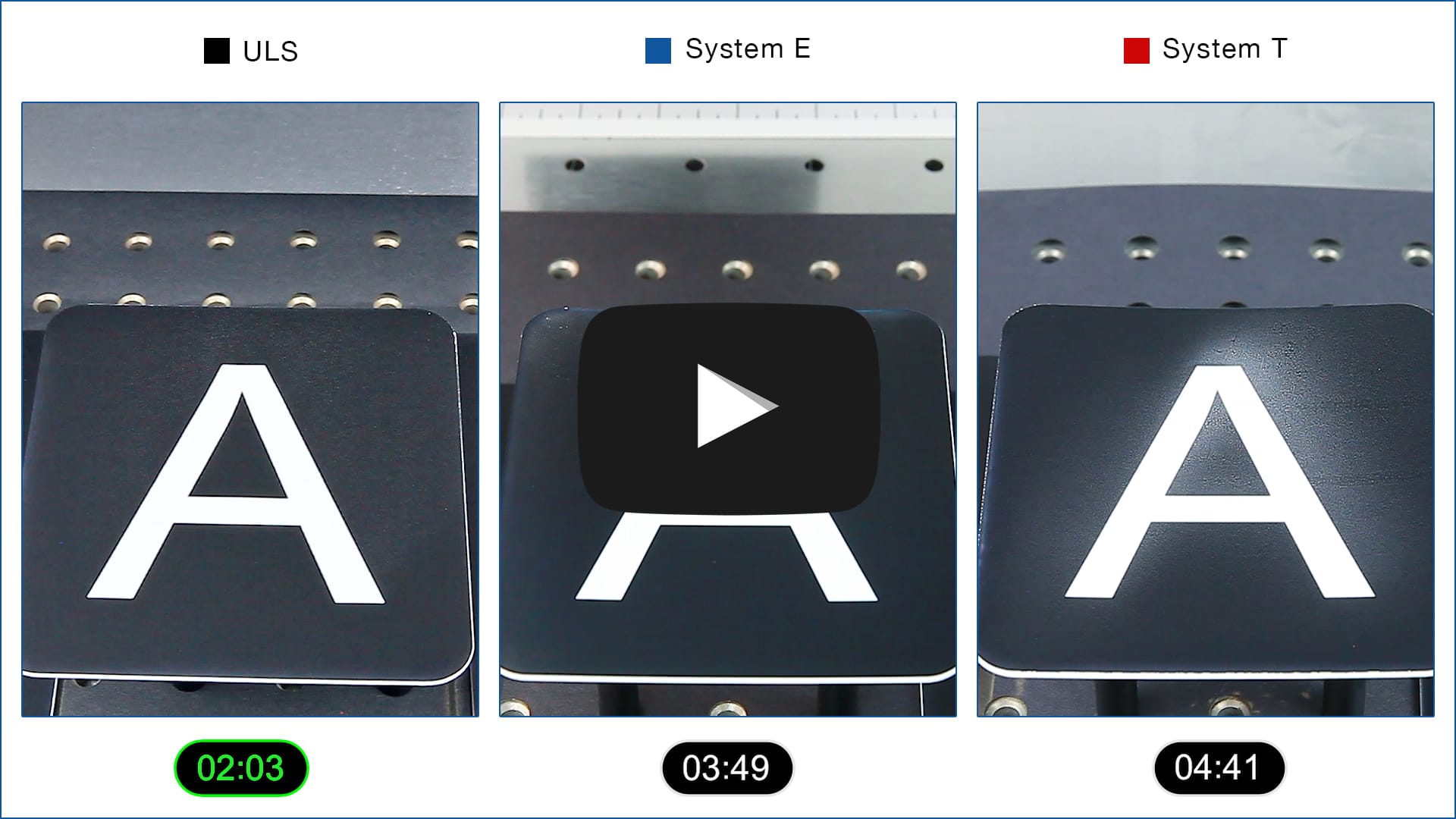

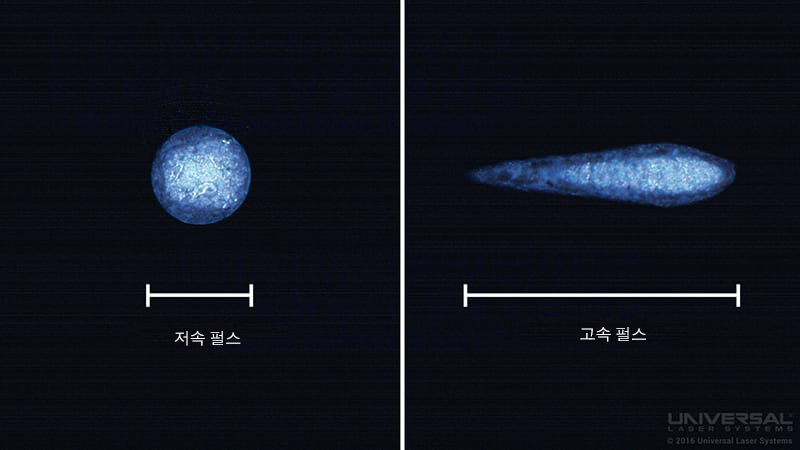

지난 몇 년 동안 레이저 시스템 제조사들은 더 빠른 래스터 속도를 위해 경쟁했습니다. 표면상으로는 논리적인 발전 같아 보입니다. 래스터 속도가 더 빠르면 처리량이 더 높아질 것이니까요. 하지만 실제 상황은 그보다 더 복잡하고 종종 더 높은 최고 속도가 품질에 미치는 영향이 무시됩니다.

모든 CO2 레이저는 펄스가 적용될 수 있는 속도에 의해 제한됩니다. 높은 래스터 속도에서는 CO2 레이저가 레이저 펄스 앞쪽의 움직임을 따라잡기가 힘들어서 X축에서 분산되고 에너지 밀도가 낮아집니다. 이에 따라 인공적인 번짐 효과가 생겨 래스터 공정의 품질이 상당히 낮아집니다.

SuperSpeed 기술을 사용하면 레이저 시스템이 이러한 번짐 효과 없이 매우 높은 처리량을 구현해 이미지를 매우 빨리 생산하고 고품질을 유지할 수 있습니다.

신뢰성과 가동 시간을 개선

성능과 품질의 모든 장점 이외에도 SuperSpeed 기술은 시스템 수명을 늘리고 정비 비용을 줄입니다. 왜냐하면 대부분의 서비스 요구는 베어링, 풀리, 벨트, 휠 같이 캐리지 운동과 관련된 구성품에서 발생하기 때문입니다. SuperSpeed 기술을 사용하면 캐리지가 매번 두 번째 라인을 건너뛰고 한 번에 두 개의 래스터 라인을 가공할 수 있어 기계적 마모가 절반으로 줄어듭니다. 이렇게 되면 예정된 정비 작업이 줄어 서비스 비용을 줄이고 레이저 시스템 가동 시간을 늘릴 수 있습니다.

최상의 레이저 재료 가공 유연성을 제공

어떤 재료는 더 높은 이미지 밀도에 더 잘 반응하고 어떤 재료는 더 낮은 이미지 밀도에서 가공상의 장점을 나타냅니다. SuperSpeed 기술을 사용하면 하드웨어 개조 없이 이미지 밀도를 조절할 수 있습니다. SuperSpeed 기술은 또한 벡터 마킹과 절단을 위해 두 빔을 차곡차곡 재정렬할 수 있습니다. 이렇게 하면 두 레이저의 복합 전력을 한 위치로 가져와서 벡터 절단과 마킹 처리량을 최대화할 수 있습니다. 모든 조절은 사용자 개입 없이 자동으로 이루어집니다.

SuperSpeed 기술은 또한 편광을 통해 고유한 가공 능력을 구현합니다. 사용자가 래스터 공정과 벡터 공정에 대해 S편광과 P편광 레이저에 의해 제공되는 전력을 선택할 수 있습니다. 벡터 공정에서는 두 구성품을 모두 사용했을 때 X축과 Y축을 따라 동일한 차원을 갖는 마킹과 절단이 이루어집니다. 레이저 소스를 하나만 사용하면 한 방향에서 더 얇은 마킹을 만들 수 있습니다. 래스터 공정에서는 P편광과 S편광 마킹을 교대로 적용해서 흥미로운 시각적, 물리적 효과를 구현할 수 있습니다.

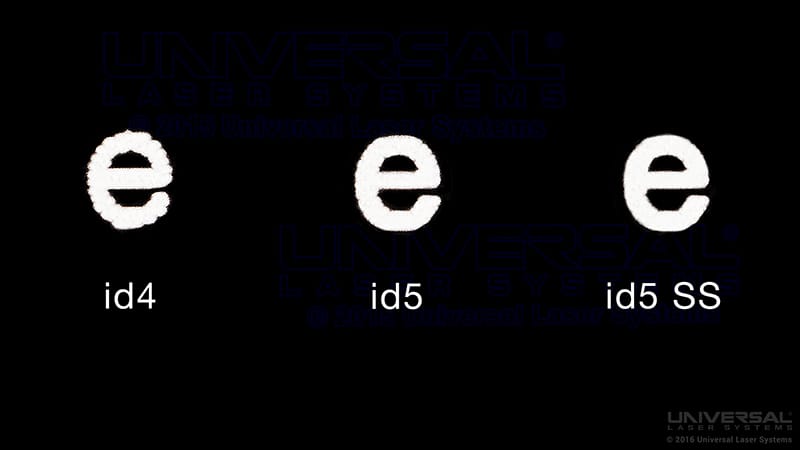

더 높은 해상도를 구현

SuperSpeed 기술은 ULS 레이저 절단, 제판, 마킹 기계가 다른 경우라면 불가능할 더 높은 해상도로 재료를 가공할 수 있게 해줍니다. 일부 재료에서는 품질과 처리량을 모두 향상시킬 수 있습니다. 예를 들어 미세면 플라스틱은 레이저 가공으로 고대비 마킹을 나타내도록 특별히 설계되었습니다. SuperSpeed가 적용되지 않은 레이저 시스템에서 더 낮은 해상도를 사용해 이러한 플라스틱을 래스터 마킹하면 각각의 래스터 라인에 뚜렷한 줄무늬가 남습니다. 더 높은 해상도에서는 그러한 표시가 남지 않지만 가공 속도가 더 느립니다. SuperSpeed 기술을 사용하면 래스터 마크 사이에 줄무늬가 남지 않고 위에서 말한 더 높은 해상도만큼 많은 래스터 라인을 만들지 않는 추가적인 해상도가 있습니다. SuperSpeed 기술은 이러한 래스터 라인의 감소와 처리량 2배 증가로 엄청난 이익을 제공합니다.

사용 편의성

SuperSpeed 기술을 위한 설치 과정은 공장에서 이루어집니다. 작동 중에 사용자가 간단히 확인란을 선택해서 SuperSpeed 기술의 사용 여부를 선택할 수 있습니다. 모듈이 자동으로 벡터 공정을 위해서 두 빔을 결합하거나 각각의 이미지 밀도에 적합한 정도로 각 빔을 편향시킵니다. 전체 공정은 매우 간단합니다. 조절이 필요하면 소프트웨어가 공정을 신속하게 처리하기 위한 몇 가지 사용하기 쉬운 도구를 제공합니다.